静電気対策のポイント

〜工程別〜

机まわりや床、作業者に対策をしても、工程によっては静電気の発生を完全に防ぐことはできません。そこで用いられるのが「イオナイザー」です。

イオナイザーはイオン化したエアを吹き付け、部品や作業者にたまった電荷を中和します。

特にグラウンドに直接接続できない箇所で、大きな効果を発揮します。

工程内での除電例

イオナイザーによる静電気対策のポイント

現場での改善事例をもとに、イオナイザー活用のポイントをご紹介します。

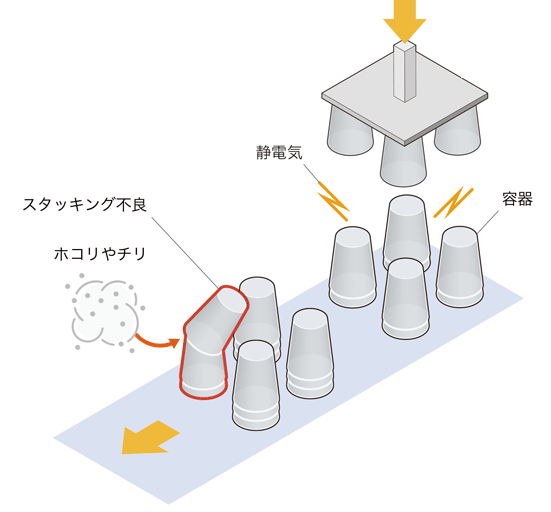

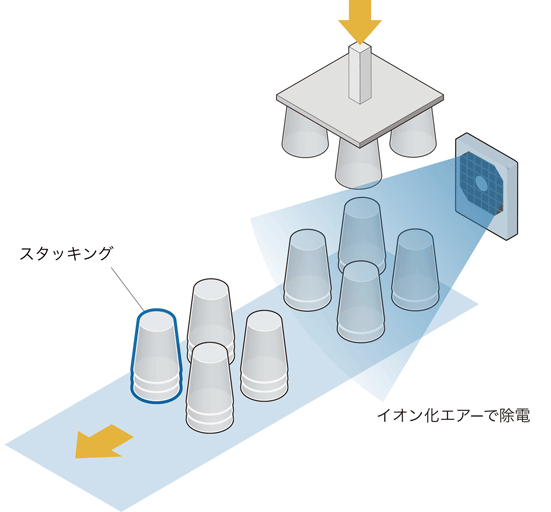

容器搬送時の静電気除去〈射出成形〉

-

改善前

容器が帯電してスタッキング不良が起き、ホコリ付着や異物混入につながっていた。

-

改善後

静電気除去ファンで容器を広範囲に除電し、積み重ねを安定させ異物混入を防止した。

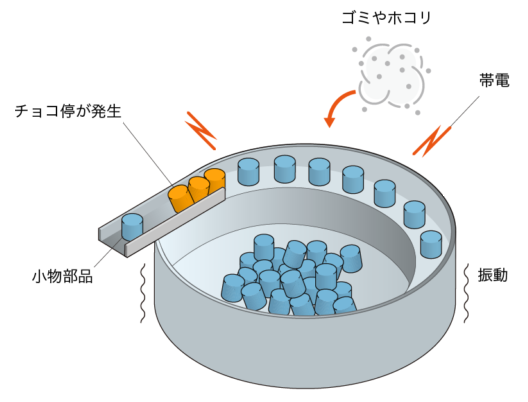

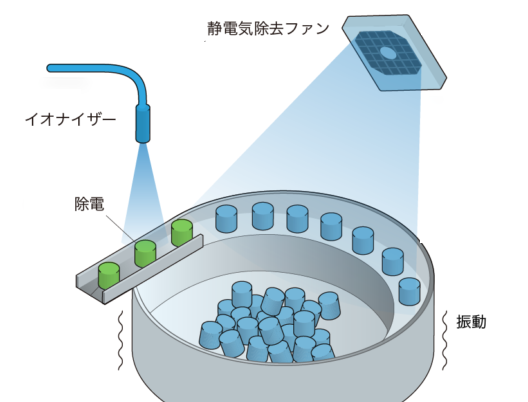

パーツフィーダーの静電気除去〈電子部品〉

-

改善前

部品が摩擦で帯電し、ホコリを吸着してチョコ停や不良品の混入が発生していた。

-

改善後

静電気除去ファンで除電することで、チョコ停と不良混入がなくなり生産性が向上した。

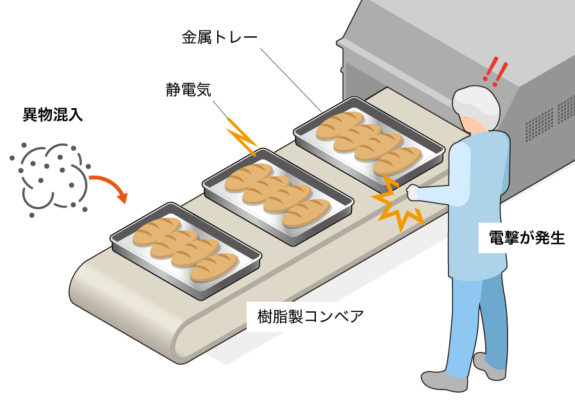

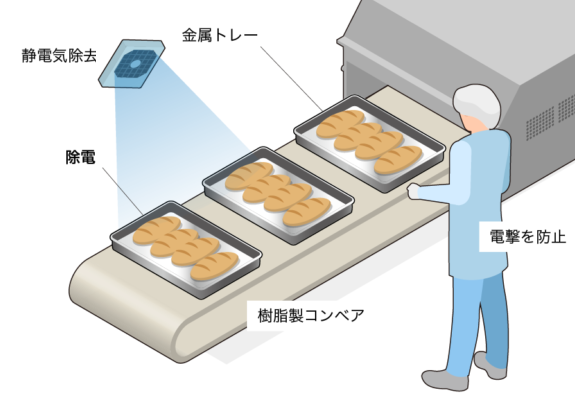

樹脂コンベアの静電気除去〈食品〉

-

改善前

樹脂コンベアで搬送中のトレーが帯電し、電撃や異物混入が発生し作業に支障が出ていた。

-

改善後

静電気除去ファンでトレーを除電し、電撃を防止。異物混入を防ぎ生産性が向上した。

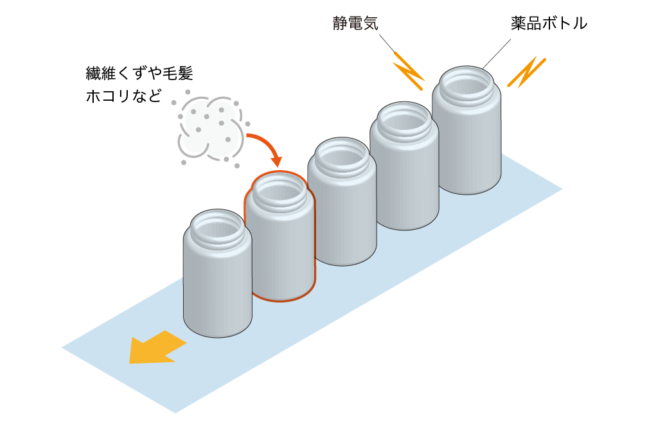

充填工程の静電気除去〈医薬品〉

-

改善前

薬品ボトルが搬送中に帯電し、ホコリや毛髪が容器内に付着してしまう。

-

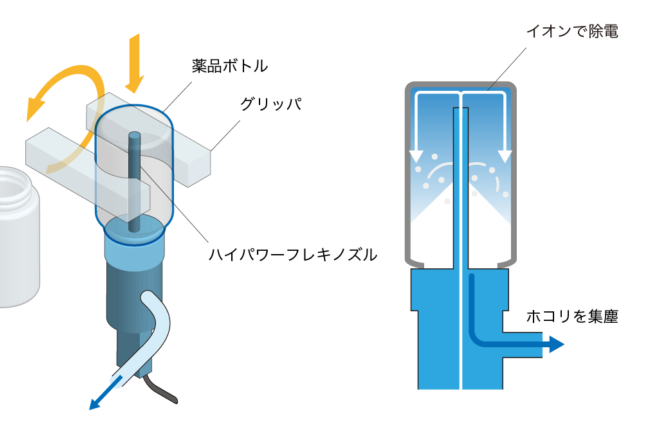

改善後

ハイパワーフレキノズルで容器内部を除電し、異物を回収。混入を確実に防止した。

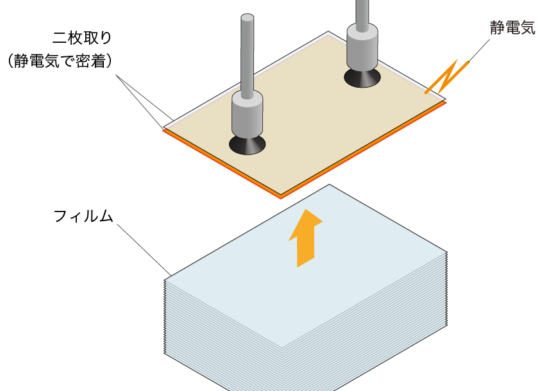

インサートフィルムの静電気除去〈印刷〉

-

改善前

薄いフィルムが静電気で密着し、二枚取りが起きてライン停止や不良品につながっていた。

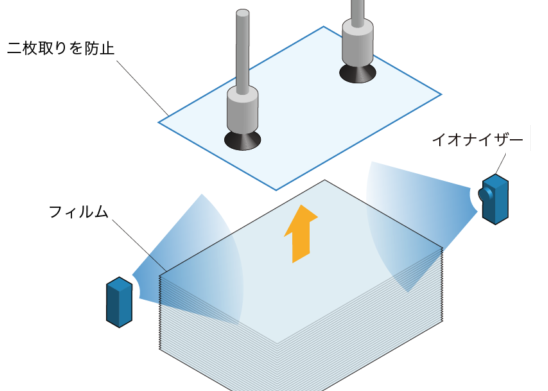

-

改善後

ノズル型イオナイザーで隙間にイオンエアを吹き込み、二枚取り・搬送エラーを防止した。

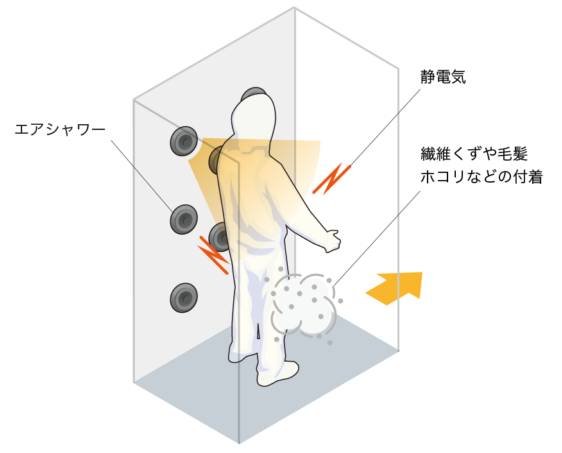

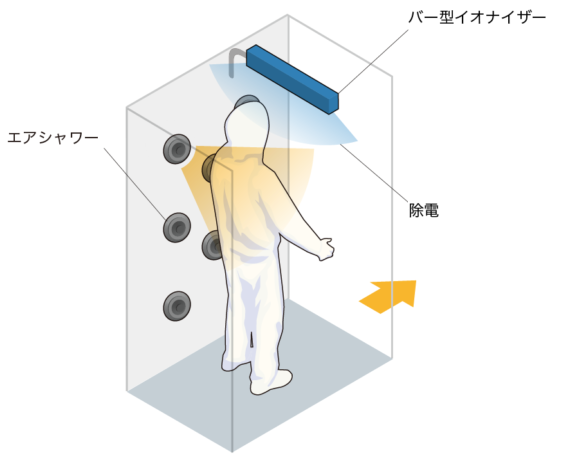

エアーシャワーの静電気対策〈クリーンルーム〉

-

改善前

静電気で付着した異物がエアーブローでは取れず、クリーンルームに持ち込まれていた。

-

改善後

バー型イオナイザーでエアーブローと同時に除電し、異物の除去を効率化した。

イオナイザーの設置について

樹脂部品などが帯電したまま基板に近づくと、瞬間的な放電で深刻な破壊を招く恐れがあります。

そのためイオナイザーは必ず接地して使用し、設置後は帯電電圧を測定して「管理レベル±100V以内」に保つことが基本です。

あわせて、風量設定やイオンバランスを適切に調整し、運用中も安定した効果を維持することが求められます。

POINT設置のポイント

- 効果エリアを測定し、十分に除電できているか確認する

- バランス調整済みのイオナイザーを使用する(崩れると逆帯電のリスクがある)

- 風量は作業時間や除電時間とのバランスを考えて設定する

- 除電対象物を重ね置きしない(表面のみ除電され、剥がすと再帯電が起きる)

- イオナイザーの風が空調や扇風機に流されないようにする

定期点検について

イオナイザーは設置して終わりではなく、定期的に点検・管理することが大切です。

点検は取扱説明書に従って行い、結果をチェックシートに記録して管理するのが基本です。

| 点検項目 | 点検頻度 | 点検規格・方法 | 記録 |

|---|---|---|---|

| イオナイザー | 特性確認:1回/月 | オフセット電圧:±35V未満 | |

| 減衰時間:20秒以内※ | |||

| 外観:1回/月 | 目視 |

右にスクロールできます ➡︎

※1000V→100Vに達する時間

POINT点検のポイント

- 外部フィルタや電極は定期的に清掃(必ず電源ケーブルを外してから作業)

- CPMを使って減衰時間とオフセット電圧を測定(減衰時間は作業環境に応じて設定)

- 外観を目視・手感で確認し、接地部分の固定が緩んでいないか点検する

減衰時間とは

減衰時間とは、帯電した物体の電圧が安全なレベルまで下がるまでの時間を指します。短いほど理想的ですが、絶縁物はイオナイザーで完全に除電できないため、作業内容に応じて必要な時間を考えることが大切です。

例えば、モールド部材に基板を取り付ける工程では、取り付け前までに除電できていれば問題ありません。すべての工程で同じ基準を設けるのは難しいため、工程ごとに適した減衰時間を設定します。

もし作業時間に対して除電が間に合わない場合は、より性能の高いイオナイザーを使ったり、設置方法を見直して調整します。