【課題解決】樹脂コンベアの静電気除去で食品工場の生産性が向上

食品業界では「改正食品衛生法」によって、2021年からHACCP(ハサップ)導入が義務付けられ、衛生管理・品質管理がより一層厳しくなっています。現場では、HACCP対応にともない、金属紛やオイルなどの混入の恐れのある「金属コンベア」から、よりクリーンな「樹脂コンベア」への置き換えが増えていますが、そこで問題となっているのが静電気の発生です。

この記事では食品工場における、静電気のお困りごとをご紹介します。

- 関連サイト

- 静電気トラブルをなくしたい方へ|静電気ゼロナビ

食品搬送ラインの静電気の課題

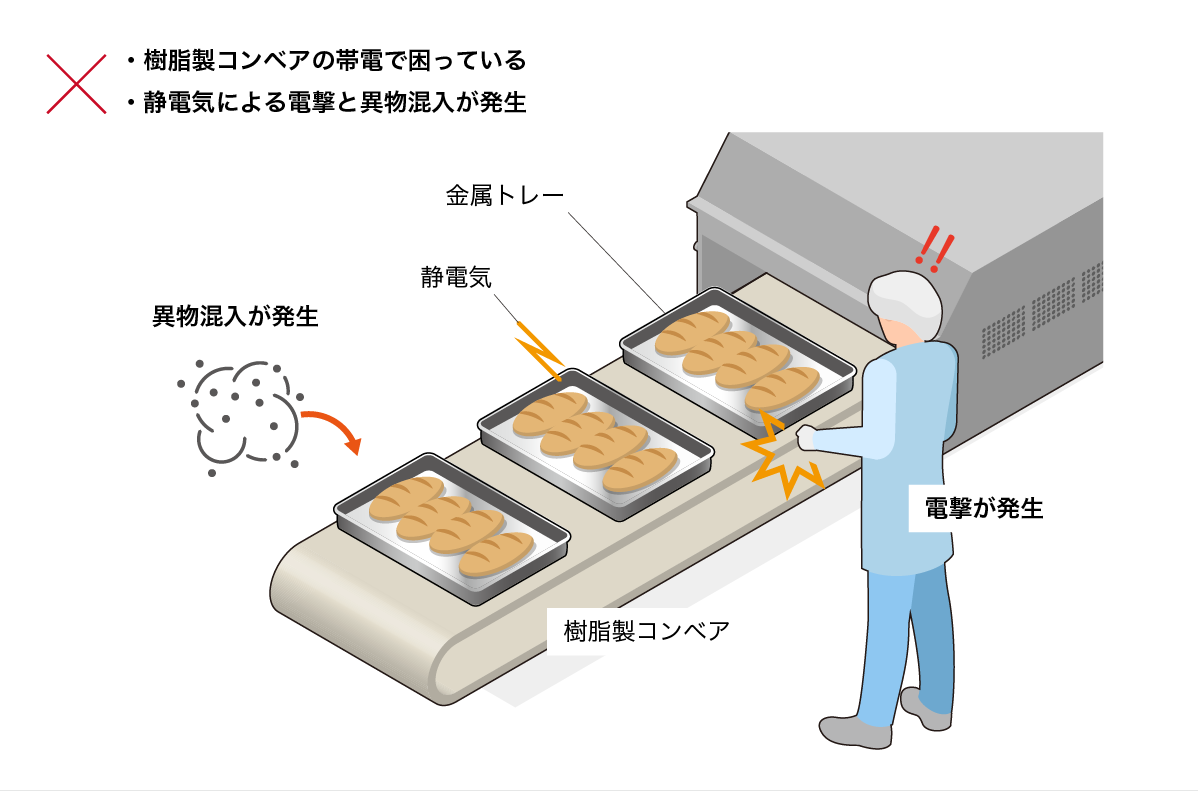

食パンや菓子パンなどの製パン工場では、生地が「金属トレー」に入れられ、発酵・焼成・包装などの各工程へ搬送されていきます。搬送にはコンベアが使われますが、コンベアが樹脂製のため、金属トレーを接地(アース)することができず、帯電してしまうことがありました。

帯電したまま搬送を続けると、作業者がラインに近寄った際に大きな電撃が発生し、作業に支障をきたすだけでなく、静電気によって異物を引き寄せてしまう恐れもあります。

現場では、いかに金属トレーに溜まった帯電をなくし、作業者への電撃と異物混入を防ぐかが課題となっていました。

POINT課題のポイント

- 食品搬送ラインの帯電で困っている

- 静電気による電撃と異物混入が発生

樹脂コンベアの帯電を「静電気除去ファン」で解決

静電気の原因は、金属(トレー)と樹脂(コンベア)が擦れあうことで発生する「摩擦帯電」にあります。食品業界では電子部品業界ほど静電気に厳しくない工場も多く、静電気対策が後回しになっている現場も少なくありません。

静電気の原因は、金属(トレー)と樹脂(コンベア)が擦れあうことで発生する「摩擦帯電」にあります。食品業界では電子部品業界ほど静電気に厳しくない工場も多く、静電気対策が後回しになっている現場も少なくありません。

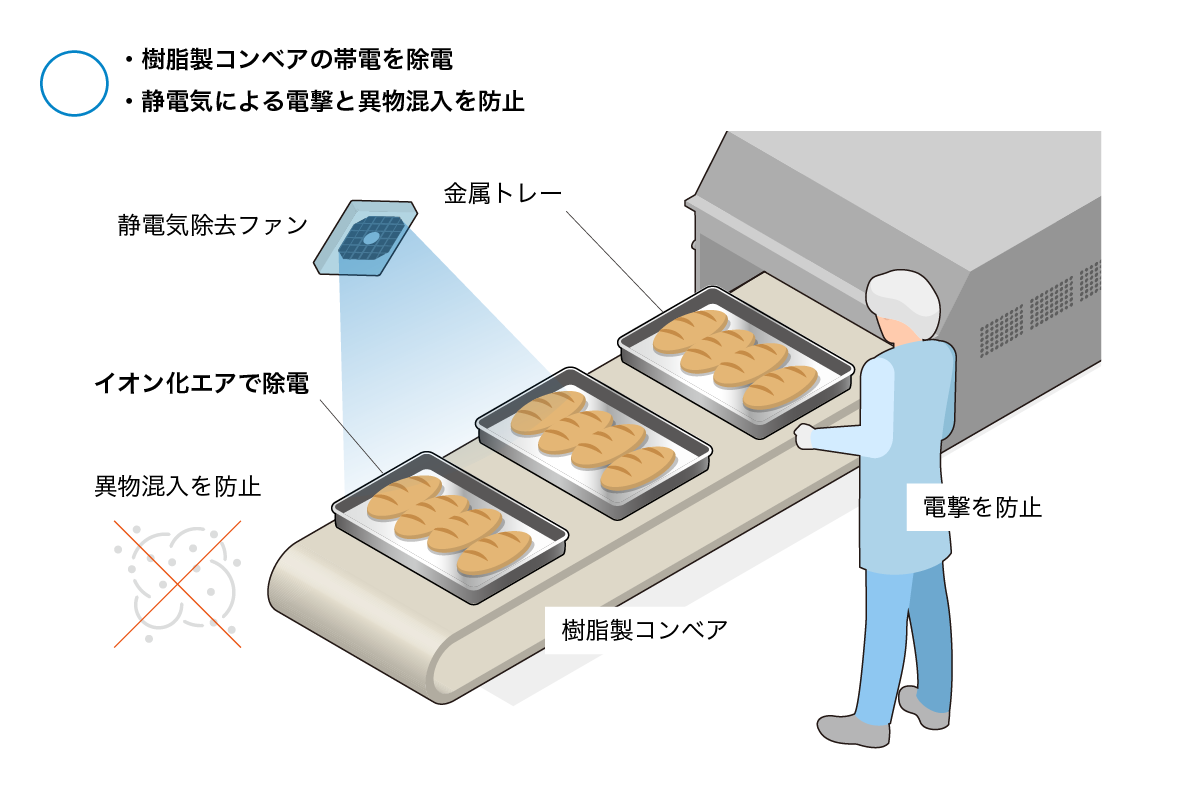

そこで採用されているのが「静電気除去ファン」です。

静電気除去ファン(F-120R/CF-300)は、ファン型のイオナイザー。樹脂コンベアの上部に後付けで設置でき、通過する金属トレーに向けてイオン化エアを送風することで、食品搬送ラインに溜まった静電気を除去します。

また食品業界では、生鮮食品の個人宅配のニーズ増加にともない、配送ラインの「発泡スチロール」にまつわる静電気トラブルも増えています。特に配送ラインの帯電は、検査用カメラのエラーの原因や、スチロール箱へのホコリ混入にもつながるため、早急に対策する必要があります。

そこでおすすめなのが、ACパルスクリーンバー(C-60/C-90)です。ACパルスクリーンバーは、バー型のイオナイザーで、コンベアの幅に合わせて配送ラインを効率よく除電することができます。

食品搬送ラインの静電気の除去で、現場の生産性向上におこたえします。

POINT解決のポイント

- 食品搬送ラインの帯電を除電

- ポイントリスト

- 静電気による電撃と異物混入を防止

関連商品

お問い合わせフォーム

本記事についてのお問い合わせは、下記のフォームからご連絡ください。

課題解決事例は課題解決のための皆様の「気付き」となればと考えています。更なる改善案などがございましたら是非とも共有させていただきたいと存じます。

掲載に関しては都度、ご確認の上追加掲載させていただきます。