- 特集

-

【オートモーティブワールド特集】自動車部品製造の生産性向上まとめ

「100年に1度の変革期」といわれている自動車産業。CASE(ケース)と呼ばれる新しいクルマの概念のもと、自動車部品メーカー・サプライヤーでは、いかに時代の変化に対応していくかが、競争力を高めるカギとなっています。 この特集では、2024年1月に開催される[第16回 オートモーティブワールド]の開催にあわせ、人手不足が深刻化する、自動車部品製造の「生産性向上」に関する課題解決例をご紹介します。

「100年に1度の変革期」といわれている自動車産業。CASE(ケース)と呼ばれる新しいクルマの概念のもと、自動車部品メーカー・サプライヤーでは、いかに時代の変化に対応していくかが、競争力を高めるカギとなっています。

この特集では、2024年1月に開催される[第16回 オートモーティブワールド]の開催にあわせ、人手不足が深刻化する、自動車部品製造の「生産性向上」に関する課題解決例をご紹介します。

自動車部品メーカーの課題は生産性向上

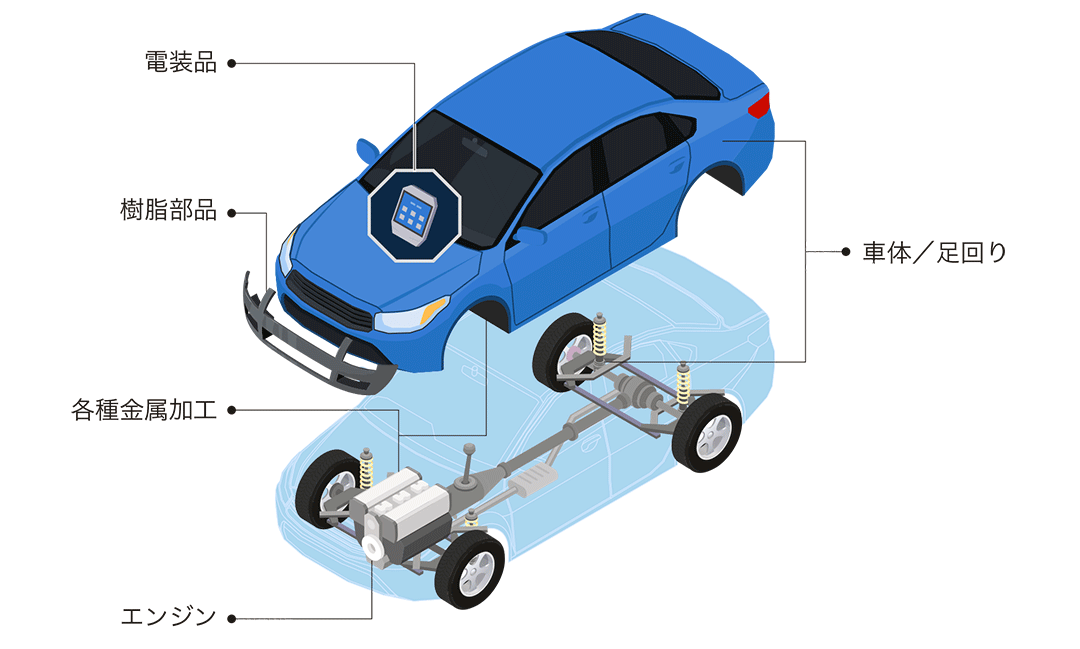

自動車には、およそ2万点以上の部品が使用されているといわれていますが、CASE(ケース)と呼ばれる新しいクルマの概念の登場によって、その市場も大きく変わりつつあります。

自動車メーカーでは、カーボンニュートラル・電動化・自動運転・コネクティッドカー・軽量化など、さまざまなテーマがありますが、自動車部品メーカーでは、車の多様化による「多品種少量生産」への対応が大きなテーマとなっています。

労働人口の減少によって人手不足が深刻化するなか、多品種少量生産に対応するためには、生産性向上が欠かせません。ラインストップの防止や、作業の効率化をいかに図るかが大きな課題となっているのです。

自動車部品別のトレンドと生産性向上の事例

樹脂部品や電装品、車体、エンジンなど、自動車部品の生産性向上に関する課題解決例をご紹介します。

〈生産性向上の課題解決例〉

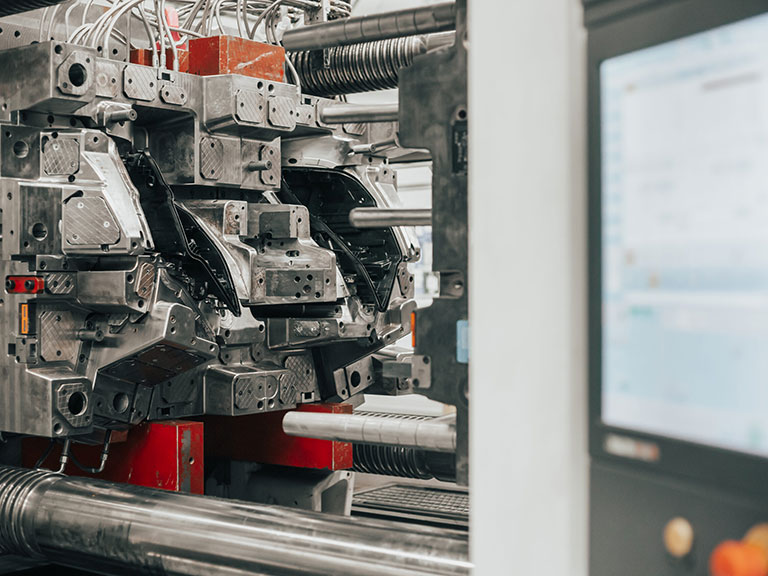

樹脂部品のトレンドと生産性向上

自動車のEVシフトを受けて増加しているのが、樹脂部品による車体の軽量化ニーズです。

樹脂部品では、パネルや外装・内装などの大型成形品が増えており、これまで以上に高い生産性が求められています。

ダッシュボードパネル製造の課題

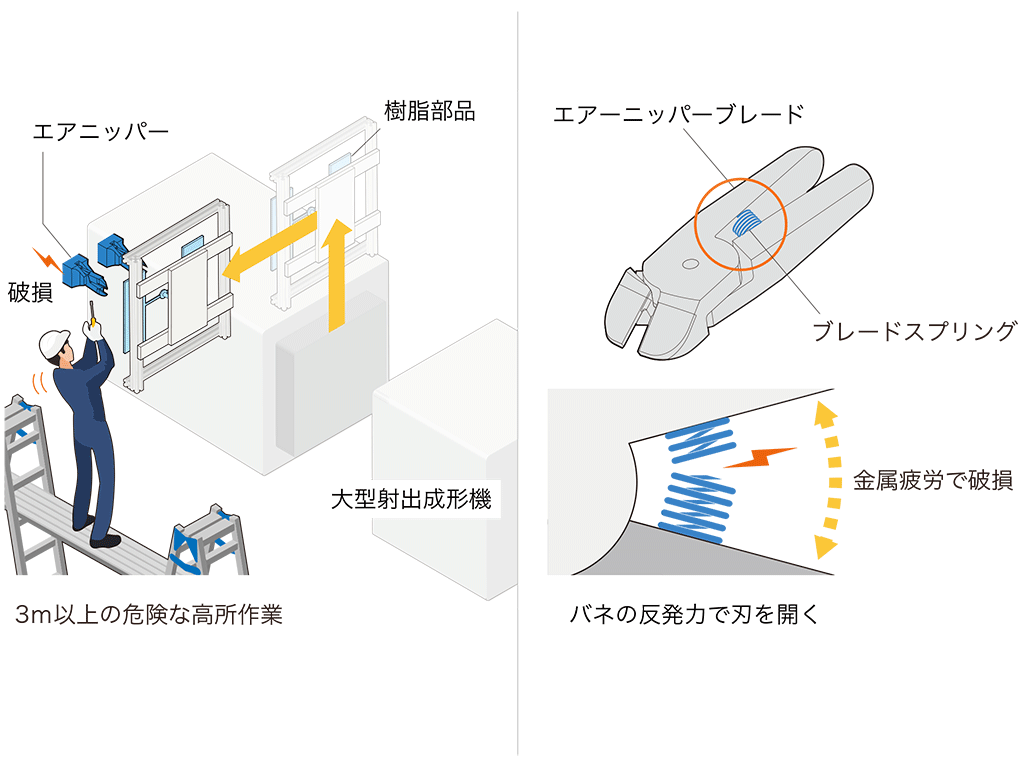

大型成形品のゲートカット

課題の例

ダッシュボードパネルなどの大型成形品は、600t以上の大型射出成形機で成形されます。成形後は、エアニッパーでゲートカットされますが、ニッパーのブレードスプリングの破損によって、ラインがストップしてしまうことがありました…

特に大型成形品のゲートカットでは、ブレードスプリングにかかる衝撃や負荷も大きいため破損しやすく、ラインストップの頻度が上がります。そこで採用されているのが「NMブレード」です。

- 解決例はこちら

- ダッシュボードパネル製造の課題解決例

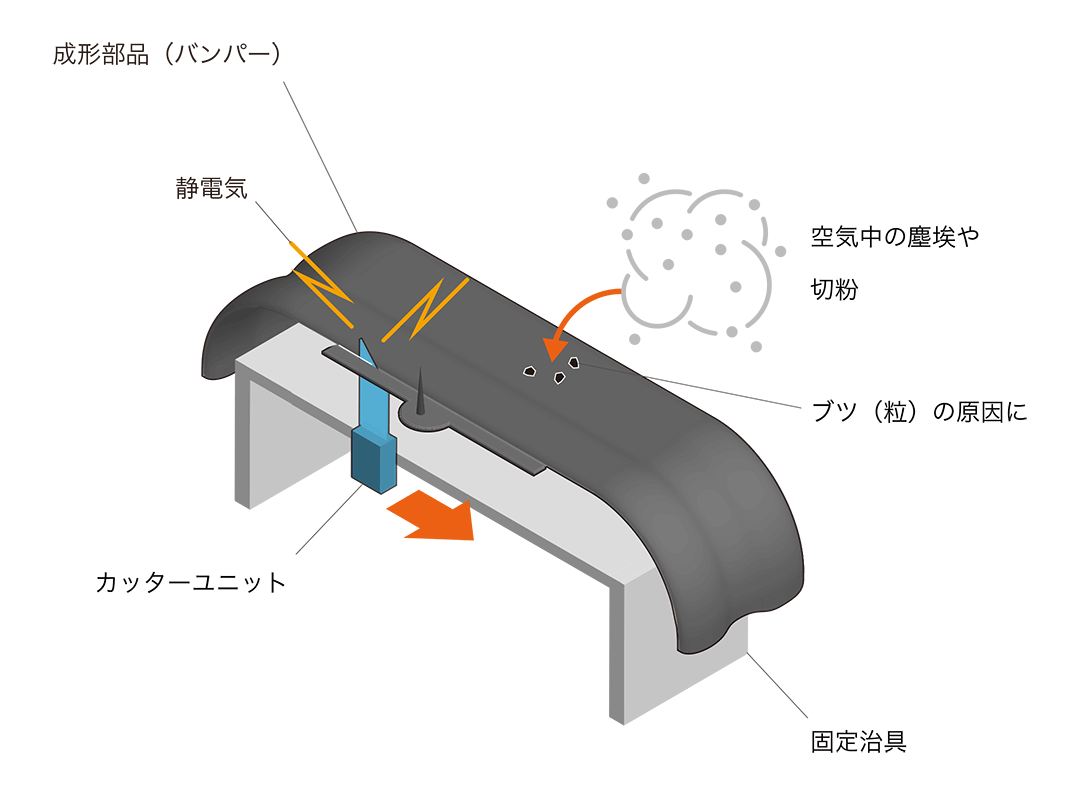

バンパー製造の課題

バンパーのゲートカット

課題の例

バンパーなどの複雑な成形品のゲートカットは、ロボットアームで行われることがあります。しかしゲートカット時に発生する静電気によって、空気中のホコリがバンパーに付着してしまい、表面処理でブツが発生してしまうことがありました…

静電気によって付着したホコリは、エアブローでも除去することも難しく、バンパーの隙間や裏側にまで入り込んでしまい落とすことができません。そこで採用されているのが「ノズル型イオナイザー」です。

- 解決例はこちら

- バンパー製造の課題解決例

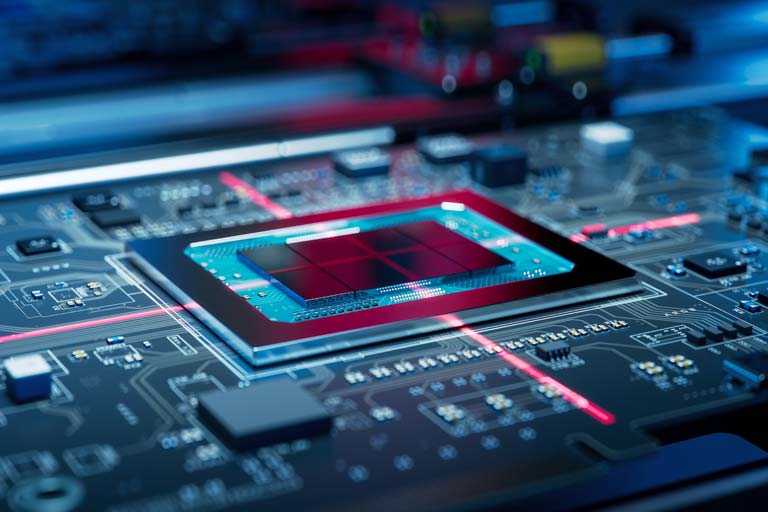

電装品製造のトレンドと生産性向上

自動運転の普及に伴い、スピードメータやナビゲーションシステム、電子ミラーなどのバーチャルコックピットの需要が拡大しています。

これら電装品の製造では、これまで以上に高い品質が求められており、搬送ラインや実装工程で発生する静電気が大きな課題となっています。

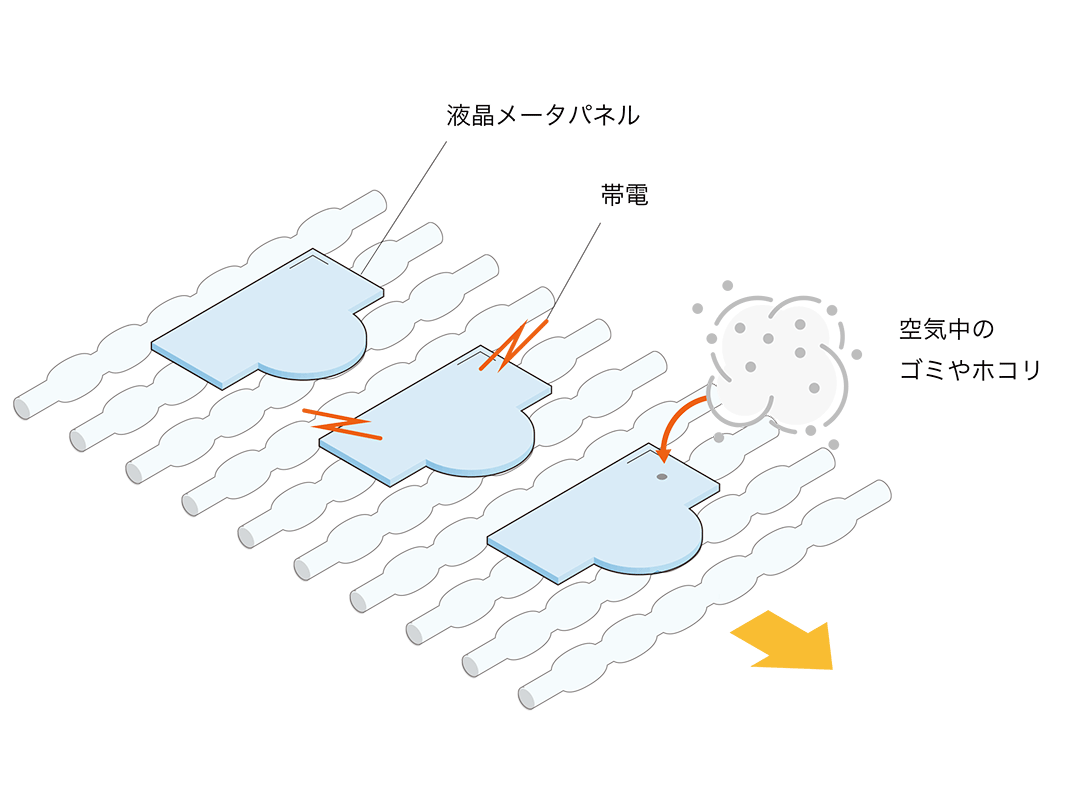

液晶メーターパネル製造の課題

液晶メーターパネル

課題の例

液晶メーターパネルの製造は、アッセンブリから検査工程まで、搬送ライン上で作業が進みます。しかし搬送中のパネルに静電気が帯電し、空気中のゴミやホコリを引き寄せてしまうことがありました…

パネルに異物が付着してしまうと、検査工程でエラーとなりラインがストップしてしまいます。そこで採用されているのが「ACパルス・クリーンバー」です。

- 解決例はこちら

- 液晶メーターパネル製造の課題解決例

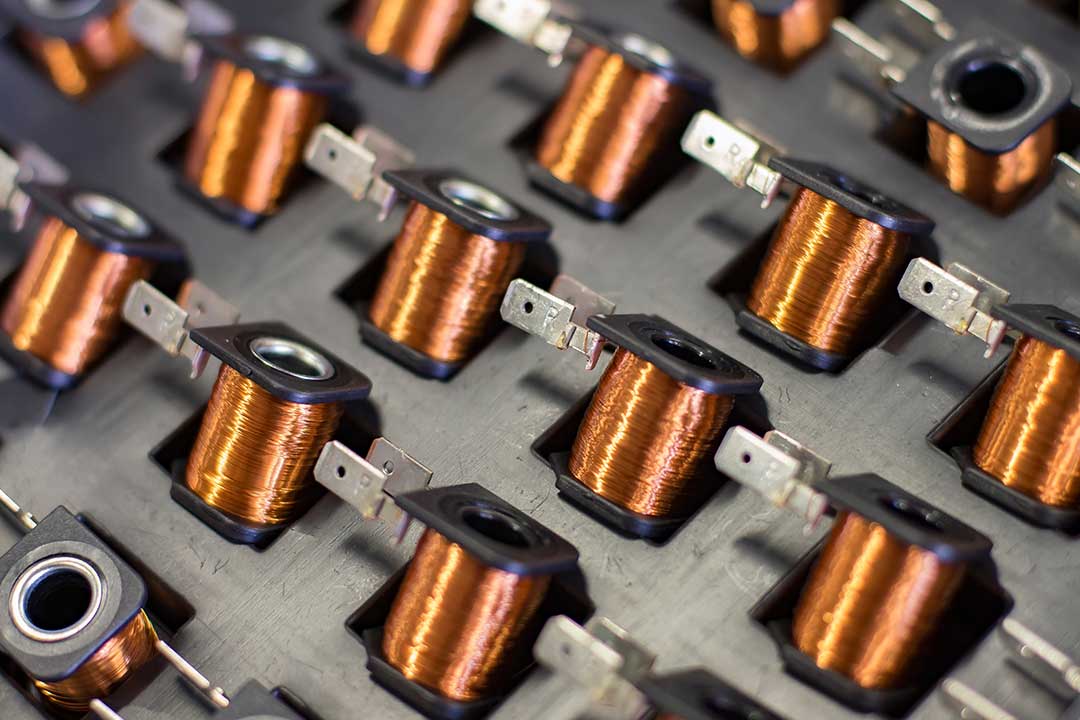

電子部品製造の課題

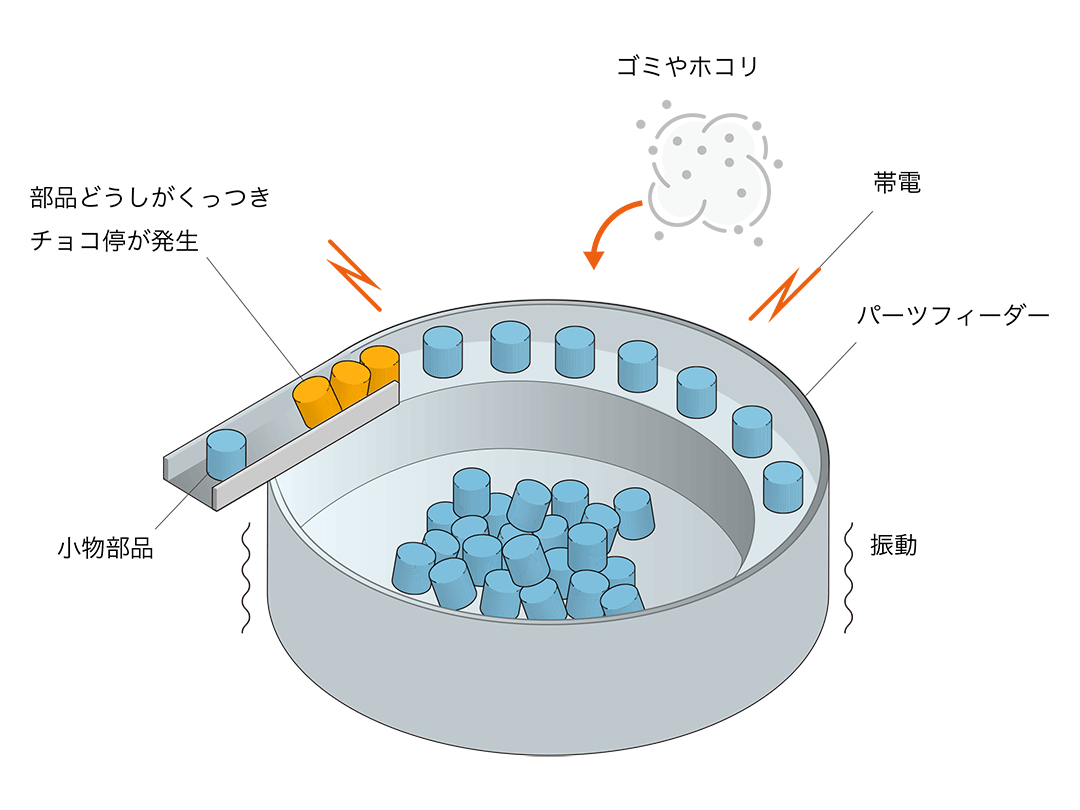

パーツフィーダー

課題の例

実装工程の部品供給は、パーツフィーダーによって行われています。しかしパーツフィーダーの振動により、部品が帯電してしまい、周辺のホコリを引き寄せたり、部品どうしがくっつきチョコ停が発生してしまうことがありました…

帯電したまま部品を搬送してしまうと、後工程で加工不良の原因になることもあります。そこで採用されているのが「静電気除去ファン」です。

- 解決例はこちら

- 電子部品製造の課題解決例

車体製造のトレンドと生産性向上

車体製造(溶接工程)では、ロボットによるアーク溶接が増加しています。

近年ではスラグが発生しにくいワイヤーの普及もあり、強度が求められる自動車部品では、太径ワイヤーによる肉盛りが主流となっています。

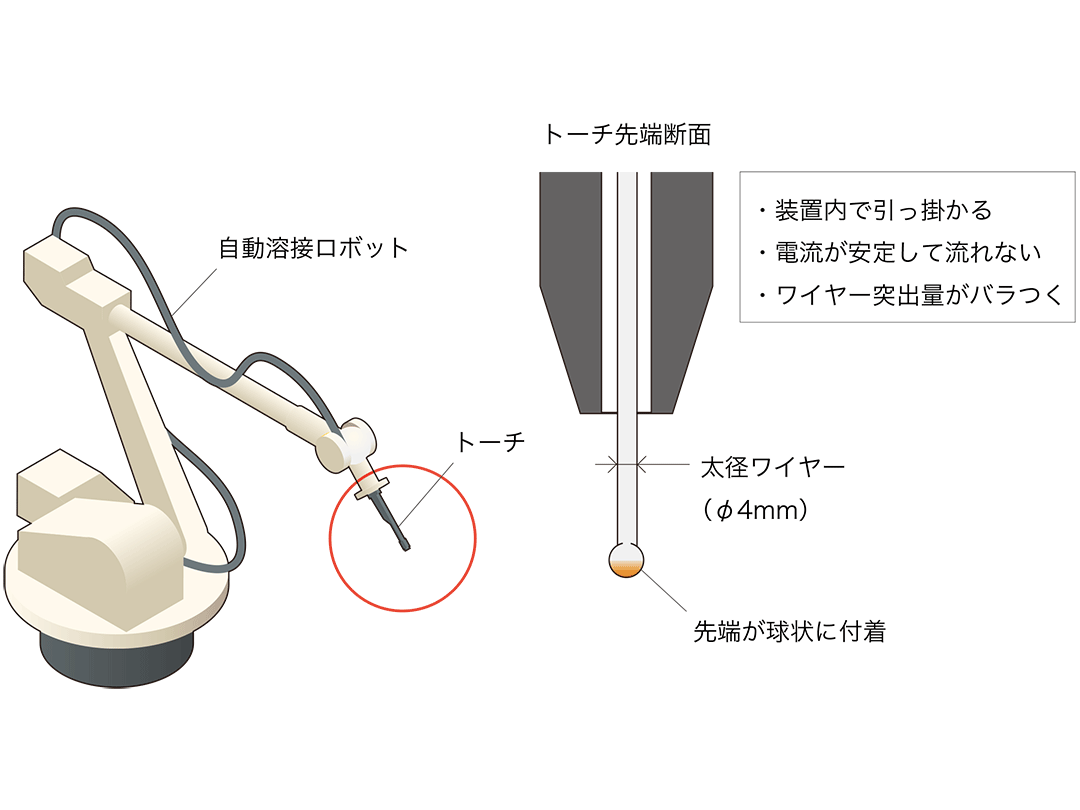

車体・足回り溶接の課題

ロボットによるアーク溶接

課題の例

ロボットによるアーク溶接は、ワイヤー先端に溶けた金属が付着してしまうことがありました…

足回り部品の肉盛で使われるワイヤーは、強度を保つため太いものも多く、ワイヤーを巻き戻す際に装置内に引っ掛かると、ラインストップの原因になってしまいます。そこで採用されているのが「エアーニッパー」です。

- 解決例はこちら

- 車体・足回り溶接の課題解決例

エンジン製造のトレンドと生産性向上

EVシフトが進む一方、まだまだエンジンの製造も続いています。

エンジン製造では、NCでは自動化できない職人技や手作業に頼る工程もまだまだ多く、より効率的で生産性の高い手持ち工具が求められています。

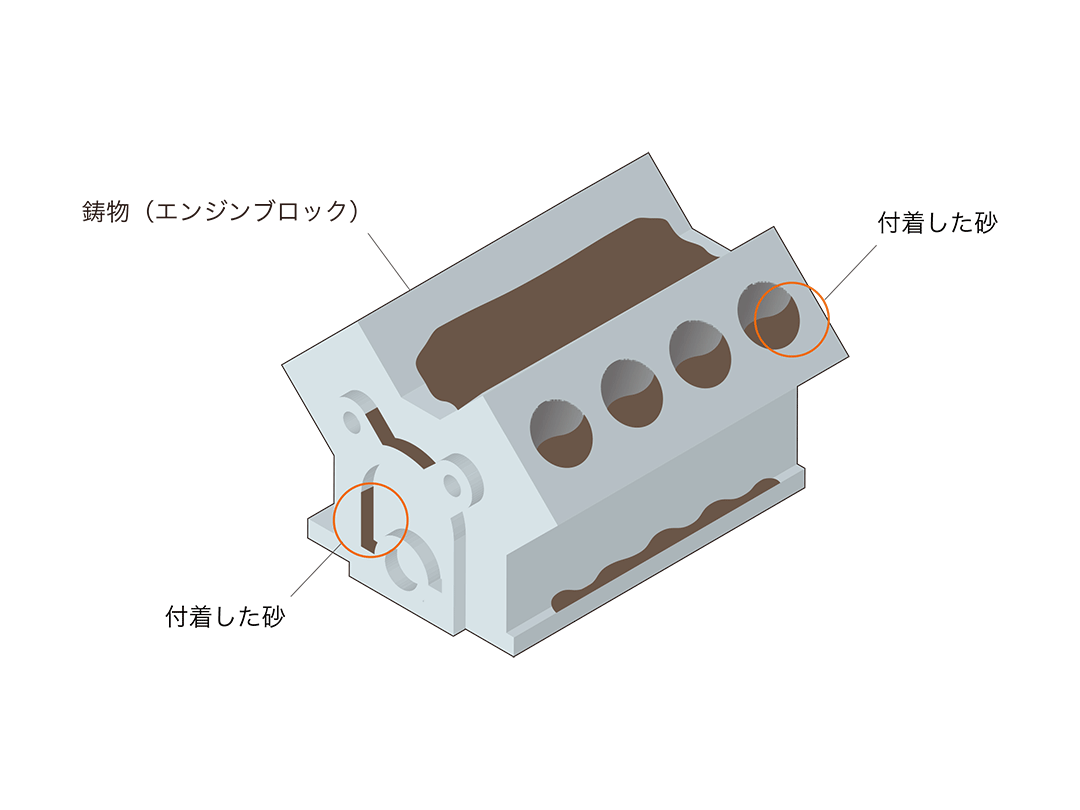

砂型バラシの課題

鋳物と砂型

課題の例

エンジン用砂型のバラシ作業では、鋳物に付着した砂を手作業で取り除きますが、複雑なエンジンの鋳物の場合、入り組んだ隙間に砂が残ってしまうことがありました…

特にマニホールドなどの中空製品は、管内部に砂が詰まってしまいスムーズに抜くことができません。そこで採用されているのが「エアーハンマー」です。

- 解決例はこちら

- エンジン用砂型バラシの課題解決例

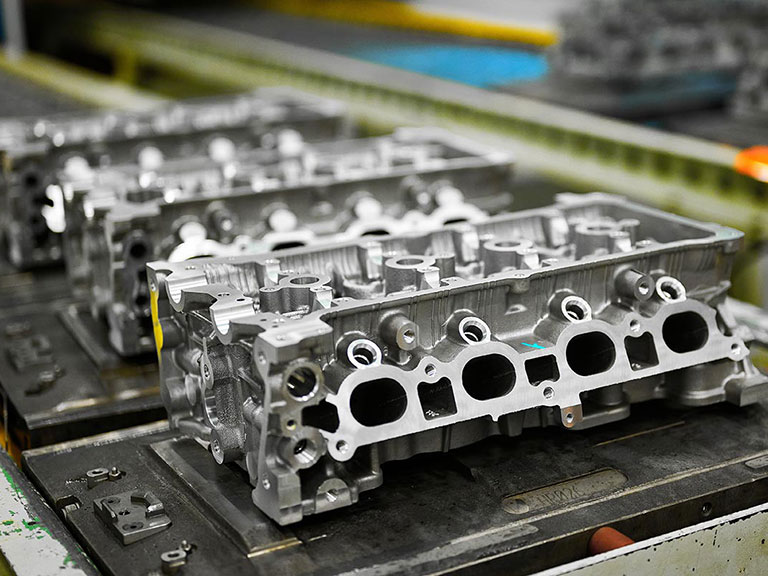

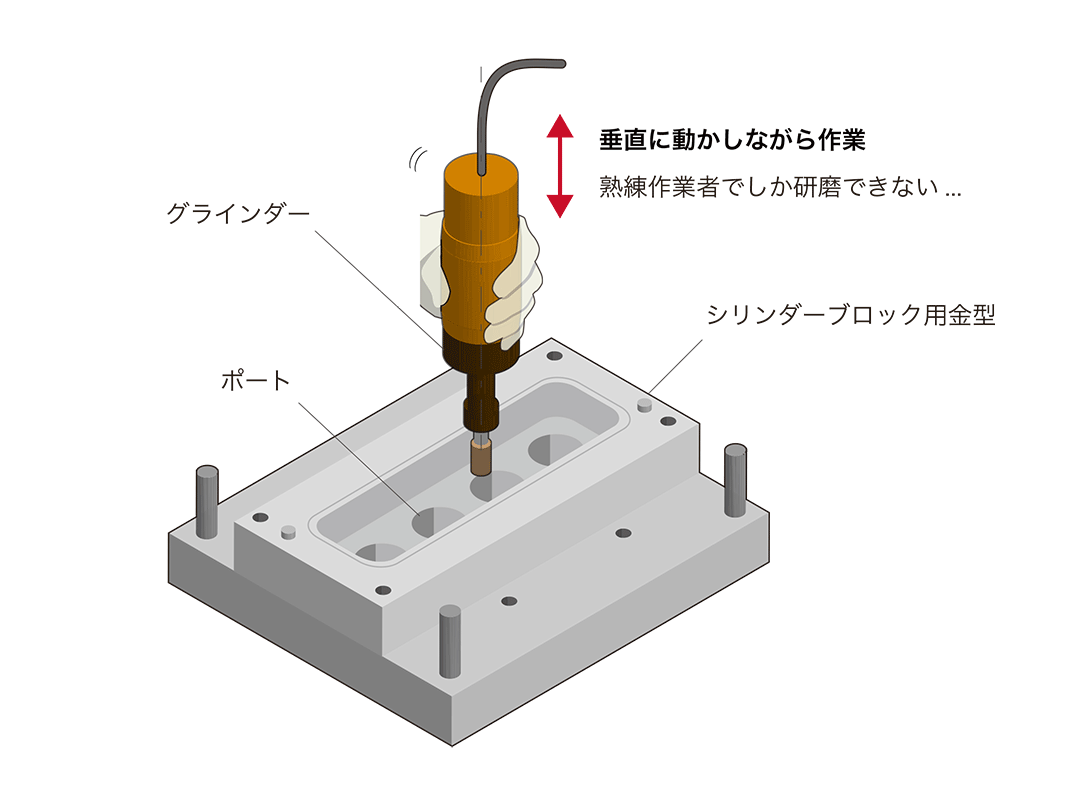

金型研磨の課題

エンジン部品

課題の例

エンジン金型の肉盛後のポート研磨は、エンジンの吸気と排気効率を左右する重要な工程です。研磨は、軸付き砥石を装着したグラインダーを使って手作業で行われますが、限られた熟練作業者でしか研磨できず、生産性が上がらない課題がありました…

そこで採用されているのが「ハンドフリーアーム」です。

- 解決例はこちら

- エンジン金型の研磨の課題解決例

自動車向け金属加工のトレンドと生産性向上

金属加工では、NCによる自動化ラインが一般的ですが、自動化するほどでもない少量生産や、大きな板金の後工程では、まだまだ手持ち工具による加工が一般的です。

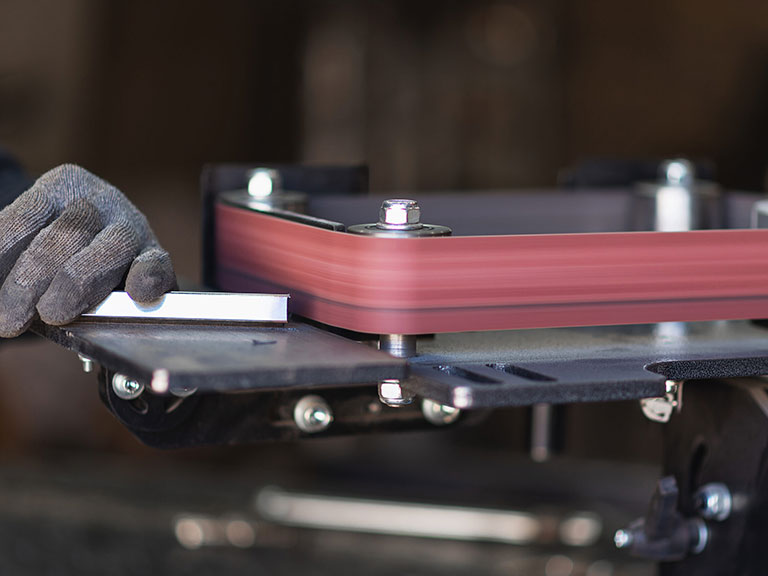

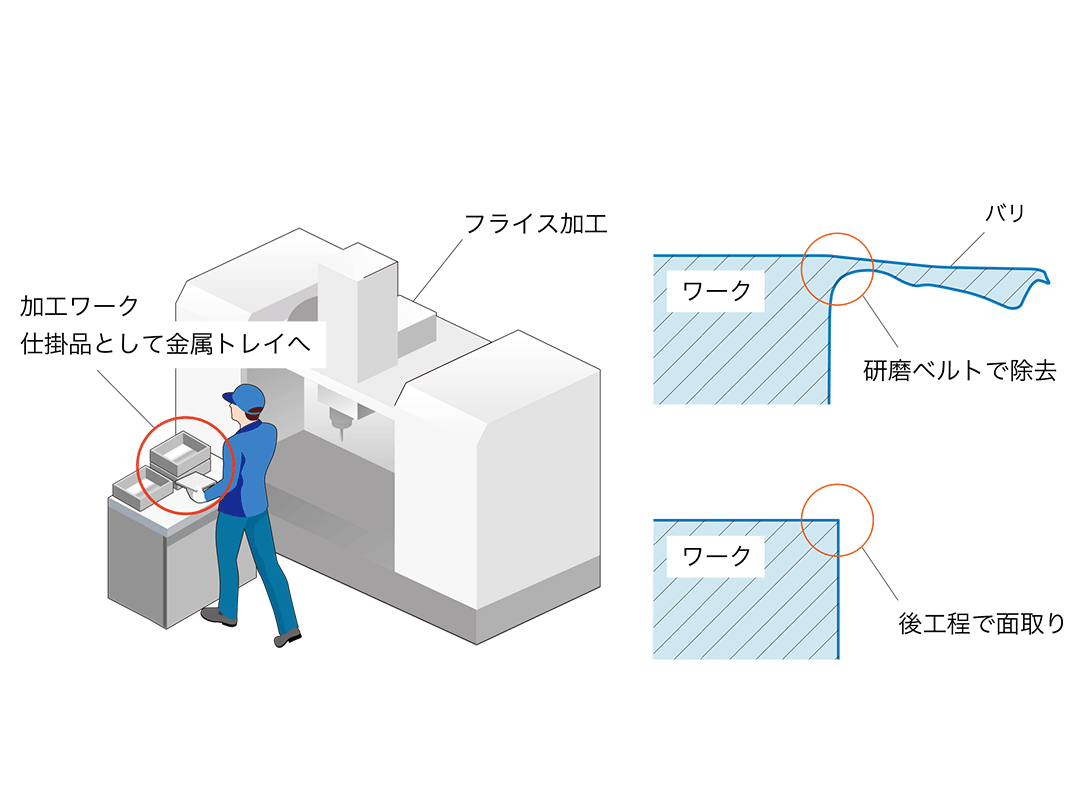

バリトリ工程の課題

作業者によるバリトリ

課題の例

少量生産のフライス加工後のバリトリは、作業者によって後工程で行われます。しかし後工程のバリトリは効率が悪く、バリトリ自体にも時間がかかってしまいます…

金属加工の自動化が進むなか、効率的な手持ち工具のニーズもまだまだ健在です。そこで採用されているのが「エアーマイクログラインダー」です。

- 解決例はこちら

- バリトリ工程の課題解決例

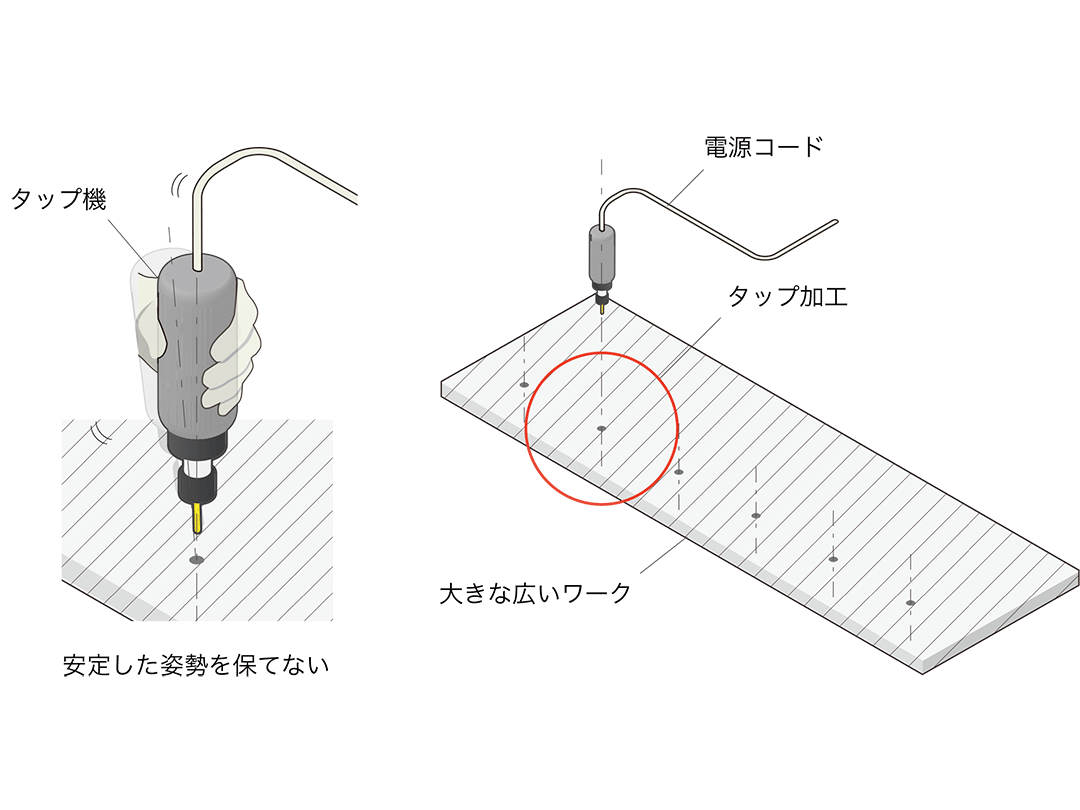

タップ加工の課題

作業者によるタップ

課題の例

タッピングマシンやボール盤では工具が届かないような、大きな板金のタップ加工には、手持ちのタップ機が使われます。しかし、一カ所でも斜めにタップを切ってしまうと、加工不良になってしまい取り返しがつきません…

大きなワークになるほど、手が届きにくくなりバランスが崩れてしまいますが、そこで採用されているのが「ツールアーム」です。

- 解決例はこちら

- タップ加工の課題解決例

自動車部品製造の生産性向上におすすめの製品

エアーニッパー

エアーニッパーは、圧縮空気を動力源としたエアツールのひとつです。樹脂や金属の切断、穴あけ、かしめなどの作業を、強力なエアの力で効率的に行うことができ、ものづくりの現場で広く使われています。

自動車部品製造では、樹脂部品のゲートカットや各種ワイヤーの切断工程で活躍しています。近年ではEVの軽量化によって、ポリプロピレン・ポリウレタン・POM・ABSなどの汎用樹脂のインジェクション成形の需要が増加し、エアーニッパーのニーズも高まっています。

イオナイザー

イオナイザーは、プラスとマイナスのイオンを生成し、圧縮エアやファンでイオンを送風する静電気除去装置です。帯電したワークの表面にイオンを送り込むことで、電位を中和させて除電します。

自動車部品製造では、搬送時の静電気によるホコリの付着を防ぐだけではなく、ラインの停止や作業者への電撃を防ぐのに活躍しています。コンパクトな本体で、製造ラインへの後付けも簡単です。

- 基礎知識

- イオナイザーの仕組みと種類、課題解決例

エアーマイクログラインダー

エアーマイクログラインダーは、金属の切断や研磨作業に使われる、軽量・コンパクトなエアーツールです。自動車部品製造では、金属のバリ取りや面取りにも使われます。

電動のグラインダーに比べてコンパクトで、奥まった箇所や狭い箇所の作業に最適です。

- 基礎知識

- エアーツールの特長と代表的なエアツール

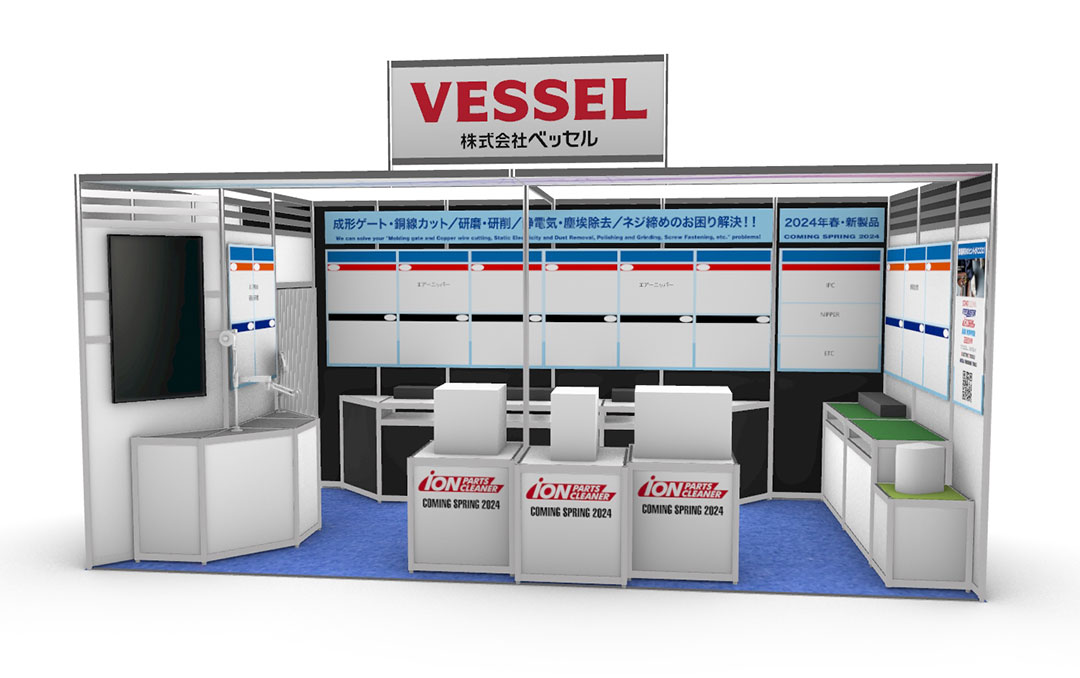

自動車製造に役立つ各種製品を出展

この記事では、自動車部品製造の生産性向上を実現させる、各部品製造の解決例についてご紹介しました。

2024年1月24日より3日間に渡って開催される[第16回 オートモーティブワールド]では、自動車部品製造の生産性向上に焦点をあて、エアーニッパー、イオナイザー、エアーマイクログラインダーなどの各種製品を出展しています。

自動車部品製造の生産性向上でお困りの方は、ぜひベッセルのブース(東京ビックサイト:東5ホール E43-35)までご来場ください。