- 特集

-

【特集】狭い場所での作業に応える、電動ラチェットの新しいかたち

エンジンルームや装置内部、工具の入らない“狭い場所”。 そんな現場の悩みに応えるために開発されたのが、ベッセルの新しい「電動スリムラチェット」です。 この記事では、電動スリムラチェットが生まれた背景と、その特長、実際の現場での活用例についてご紹介します。

目次

エンジンルームや装置内部、工具の入らない“狭い場所”。 そんな現場の悩みに応えるために開発されたのが、ベッセルの新しい「電動スリムラチェット」です。

この記事では、電動スリムラチェットが生まれた背景と、その特長、実際の現場での活用例についてご紹介します。

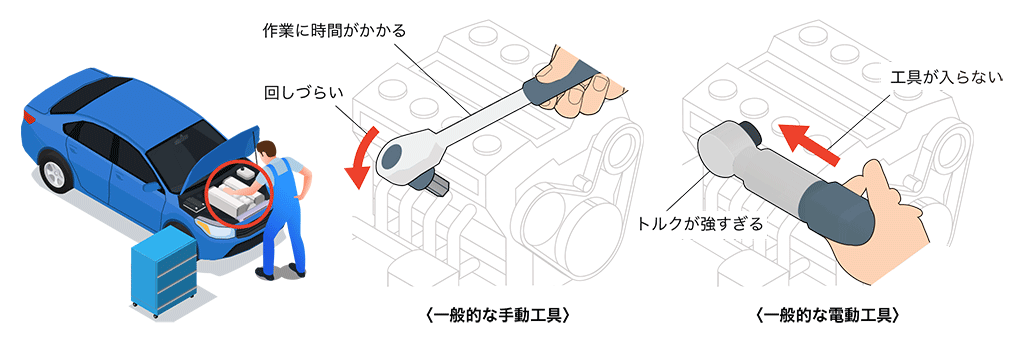

従来の工具では届かない場所が、現場にはある

自動車整備や機械の保守では、ボルトやナットの着脱作業が日常的に行われています。特にエンジンルームや装置内部、配線の裏側など、工具が差し込みにくい“狭い場所”での作業は避けて通れません。

ところが一般的な電動工具はヘッドが大きく、奥まった箇所に届かないことが多くあります。そのため、最終的には手作業で対応せざるを得ず、作業者にとっては負担や時間的なロスが大きくなってしまいます。

「手動だと時間がかかる」「電動だと入らない」――

こうした現場の声は、これまで何度も耳にしてきました。近年では、作業スペースがますます狭くなる一方で、樹脂カバーや内装部品など繊細な部品も増えており、より慎重な作業が求められるようになっています。

ベッセルは、こうした現場の課題に正面から向き合い、解決の糸口を探ることから製品開発をスタートしました。

“働く人の手となって、現場を支える”という理念のもと、ただ小さくするのではなく、狭い場所でも確実に使える、新しい発想のラチェット開発が始まったのです。

現場が求めた、新しい工具のかたち — 開発の背景

現場でのお困りごとは、想像以上に多岐にわたっていました。

「工具が狭い場所に入らず、作業に時間がかかる」

「グリップが太く、奥のボルトを回しづらい」

「電動工具のトルクが強すぎて、樹脂部品を割ってしまう」

こうした声は、整備・組立・施工など、分野を問わず共通して寄せられていました。

近年では、車両や設備の設計がますますコンパクト化し、作業スペースの制限はよりいっそう厳しくなっています。加えて、樹脂製のカバーや内装パーツなど、繊細な締結を求められる作業も増え、より高い使い工具が求められています。

従来の課題

このような背景のなか求められていたのが、手動工具の取り回しやすさと、電動工具の作業スピードという、一見相反する特性の両立でした。両立の難しいこの2つを、現場で使えるかたちに落とし込むことが、開発の出発点となったのです。

開発コンセプトは、早回しは電動・締め付けは手動で

「手動工具の取り回しやすさ」と「電動工具の作業スピード」をどう両立させるか ――

この課題に対し、ベッセルが導き出したのは、「早回しは電動、締め付けは手動」というハイブリッド構造でした。

ボルトやナットの締結では、まずラチェットを素早くまわし、その後しっかりと締め付けるという流れが一般的です。前半にはスピード、後半には力加減が求められます。そこで、作業前半はモーターでスピーディに、後半は作業者の手で感覚的に締める構造としました。

また電動トルクは1N・mに設定。強さよりも“ちょうどよさ”を重視し、樹脂部品を傷めないトルクを想定。全体のサイズ感や操作性も“手作業ベース”に近づけ、現場での違和感を抑える設計としました。

「電動でもあり、手動でもある」。その中間にこそ、現場が求めていた使いやすさがあったのです。

整備学校の現場から見えた「本当に使える形」

この新しい発想が、現場で実際に通用するのか ――

その答えを探るため、ベッセルでは自動車整備学校の協力を得て、試作品の実地評価を重ねてきました。

評価用に準備したのは、2種類の試作モデル。

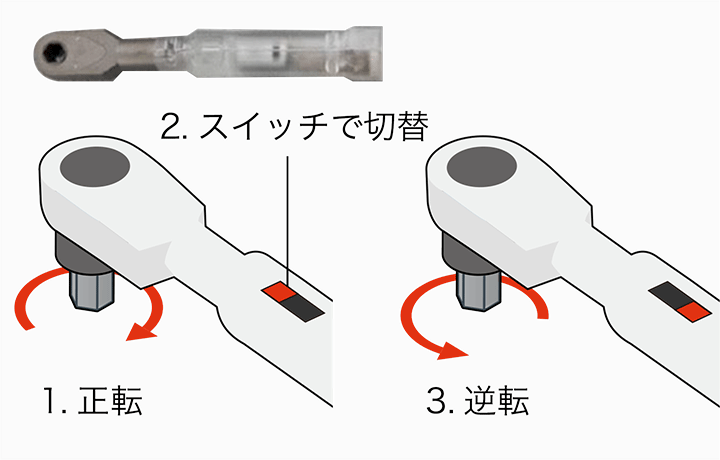

ひとつは、正転・逆転の切替スイッチ付きの「試作A」。

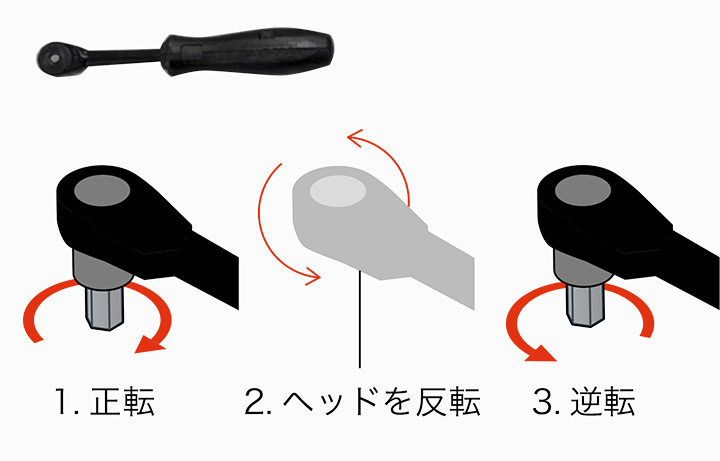

もうひとつは、切替スイッチを省略し、小型化を優先した「試作B」でした。

試作A(切替スイッチモデル)

試作B(反転構造モデル)

試作A(切替スイッチ付き)への声

「このサイズとグリップ径なら、もう少しトルクが欲しい!」

「インパクト機構があると、より実用的では…」

「左右切替スイッチの誤操作が気になる…」

「整備現場での使用を考えると、油の混入対策も必要では?」

試作B(反転構造モデル)への声

「ハンドツールかと思ったら、電動でヘッドが回って驚いた!」

「ヘッドが小さいので、エンジンとラジエーターの隙間でも使えそう!」

「内装の脱着や、バンパーまわりの作業で活躍しそう!」

「狭い場所で手作業のように使える電動ツールとして重宝しそう!」

試作Aでは実用面での改善提案が多く寄せられ、試作Bには多くの共感が集まりました。

特にその“意外性”と“実用性”が評価され、開発の方向性は明確に。現場のリアルな声が、「本当に使える形」をつくる道しるべとなったのです。

こうして試作と検証を重ねながら設計が深まり、製品としての輪郭が徐々に固まっていきました。

“使えるサイズ”を追求した、電動スリムラチェットの誕生

現場の声を反映するかたちで設計方針が定まり、量産仕様としての製品づくりが本格的に始動。そして2024年9月、「電動スリムラチェット」が完成しました。

形状・出力・操作性のすべてに工夫を凝らし、「狭い場所でも確実に使えること」を追求した設計です。

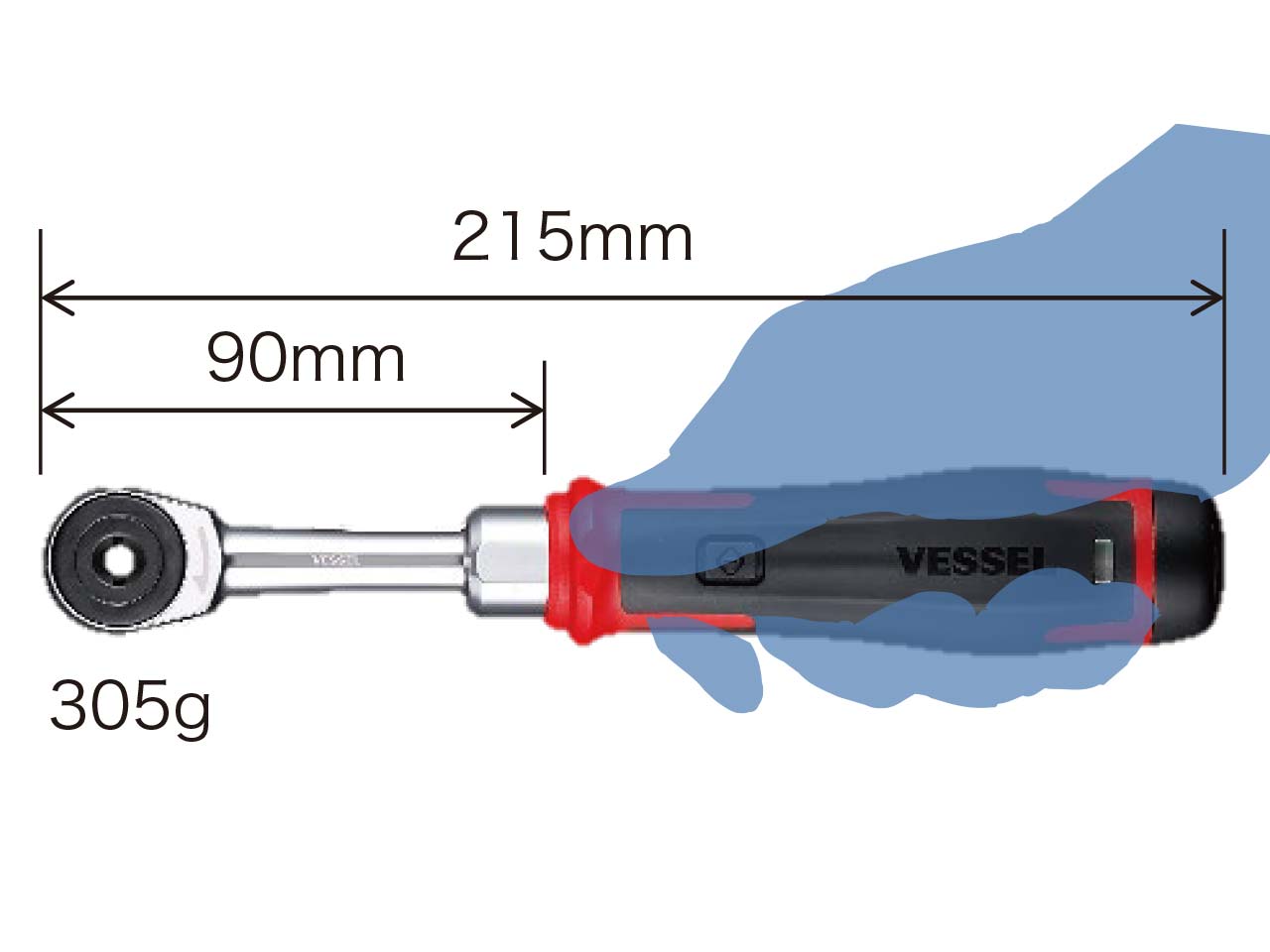

狭い所に届くスリム設計と取り回しの良さ

ヘッド厚15mm。奥まった場所にも差し込みやすい構造

全長215mm、重量300g、グリップ径35mm。ハンドツールに近い操作感です。

USB-C充電式バッテリーを内蔵し、細身のボディを実現しました。

樹脂部品にも安心な電動アシスト

電動トルクは1N・m。繊細な部品を傷めにくい出力

本締めは手動で行う構造。感覚を活かし、締めすぎを防止します。

手動締付けトルクは最大60N・mに対応しています。

1台で幅広い用途に対応

6.35mm軸ビットに標準対応

3/8ソケット、1/4ソケット(別売アダプタ)も使用可能です。

整備・組立・施工など多様な現場にフィットします。

- 製品情報

- 電動スリムラチェット

活用現場の広がり — 整備から組立、施工まで

現場への導入が進む中で、ユーザーのみなさまから多くの反響をいただきました。

「エンジンルームなど狭い箇所で、ハンドツールのような感覚で使えるのが便利です」

― 自動車整備士

「アンダーパネルの脱着でも、樹脂部品を割る心配がなくなりました」

― 板金整備担当者

「エンジンとラジエーターの間や、マフラー周辺などでとにかく重宝します」

― 車両メンテナンス技術者

「回転スピードもちょうどよく、作業効率が上がりました」

― 整備現場スタッフ

電動スリムラチェットは、狭い場所での取り回しやすさ、部材を傷つけにくい設計など、さまざまな場面での有用性が評価され、活用の幅は整備から施工まで多岐に広がっています。

電動スリムラチェットの活用事例

作業環境や扱う部材はそれぞれ異なりますが、共通して求められていたのは「狭い場所でも使える」ことと「力加減のしやすさ」。

この2点を備えた本製品は、さまざまな現場で実際に使われています。

整備・修理の現場

| 自動車整備・板金 | エンジン周辺、計装品の取付、アンダーパネルやマフラーの脱着、オイル交換時のドレンボルトなど |

|---|---|

| バイク整備 | 組立、アクセサリーパーツの取付、メンテナンス作業 |

| 特装車製造 | 内装部品、手すり、把手の取り付けなど |

組立・製造の現場

| 自動機の組立・保守 | フレーム、テーブル、マニホールドの取り付け |

|---|---|

| 金型・鉄工 | ブロック交換、各種機械の組立作業 |

| 生産台の組立 | セル生産ラインの設備入れ替えや、立ち上げ作業 |

設備・施工の現場

| 電気・空調工事 | 吊り金具、電線ラック、配管固定などの作業 |

|---|---|

| 搬送設備 | ラックの組立、コンベアのメンテナンス |

| テント施工 | 日よけや道路テントの設置・補修 |

「現場の声」から生まれた、新しい選択肢

工具に求められるものは、必ずしも高出力や多機能である必要はありません。

現場で本当に必要とされるのは、手に取ったときに「これなら使える」と感じられる信頼感。つまり、“作業をしている人の感覚に寄り添った設計”です。

電動スリムラチェットは、強さや速さを追い求めたのではなく、「ちょうどいい」をかたちにすることを重視して設計されました。

– 狭い場所で無理なく使えること

– 繊細な部品を傷つけずに作業できること

– 手作業に近い感覚を保ちながら、電動ならではの効率を取り入れること

求めたのは、スペックではなく現場での扱いやすさ。ベッセルでは、これからも現場の声に耳を傾けながら、使いやすさを追求した工具づくりを続けていきます。