【課題解決】スプリングレスのエアーニッパーブレードで射出成形機の停止を防ぐ

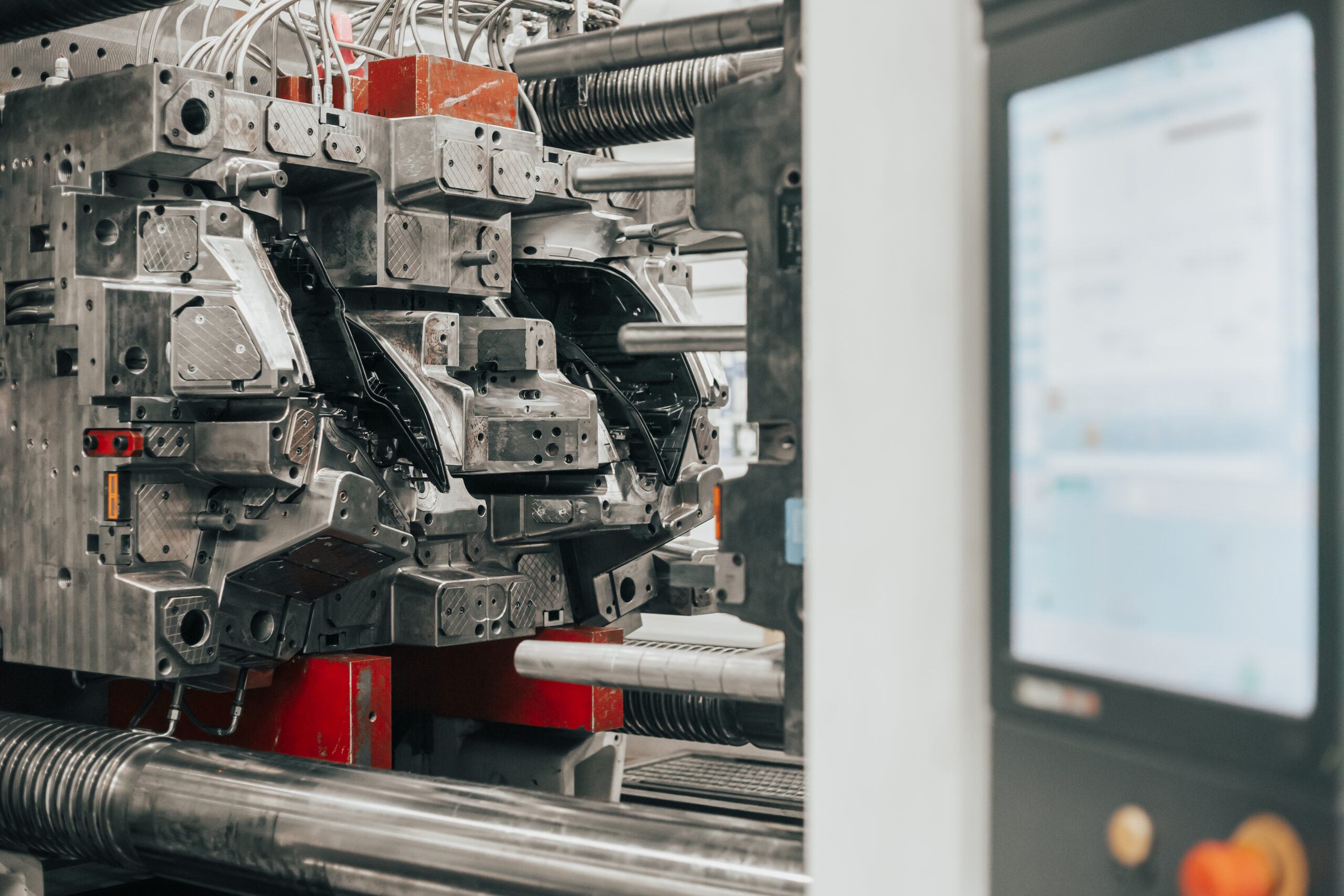

近年自動車のEVシフトとともに需要が増えているのが、射出成形による樹脂成形部品です。なかでも車体の軽量化ニーズにともない、パネルや外装・内装部品など大型の成形部品が増えており、今まで以上に複雑なゲートカットや高い生産性が求められています。

この記事では自動車部品の成形工場における、ゲートカットに関するお困りごとをご紹介します。

大型射出成形機のライン停止の課題

従来、ヘッドライトやダッシュボードパネルなどの樹脂部品は、600トン以上の大型射出成形機で成形されます。

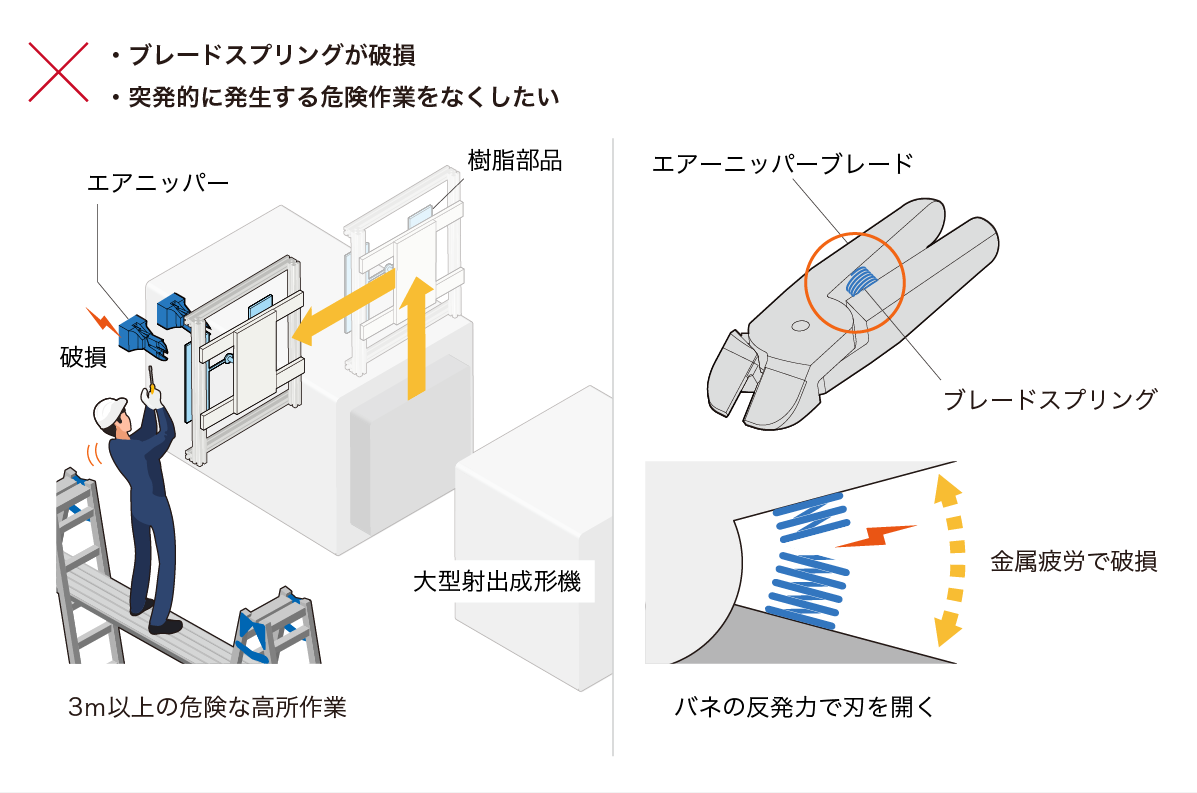

成形された樹脂部品は、待機型のエアニッパーでゲートカットされますが、ブレードスプリングの破損によってエアニッパーが開かず、ラインが停止してしまうことがありました。

ブレードスプリングは、バネの反発力で刃を開く役割を担いますが、金属疲労で破損してしまうとラインのドカ停につながり、生産性が大きく低下します。

ブレードスプリングを交換するには、エアーニッパー本体からブレードを取り出す必要があり、生産計画に大きく影響するだけでなく、地上から3m以上の高所作業で転落などの危険もあり、労働安全の観点からも問題になっています。

24時間稼働の工場では、ドカ停の発生で真夜中に生産技術者が呼ばれることもしばしば … 現場では、いかにブレードスプリングの破損を防ぎ、生産性を向上させるかが課題となっていました。

POINT課題のポイント

- ブレードスプリングの破損で困っている

- 事故につながりがちな、突発作業をなくしたい

- 大型射出成形機の生産性を向上させたい

ブレードスプリングの破損を「NMブレード」で解決

600トンから2000トンといった高額投資の大型射出成形機は、生産性を上げるために24時間稼働が求められます。そのためトラバース(搬送機)によるワークの取り出しから、画像処理による外観検査まで、工程の多くが自動化されていますが、ボトルネックとなっているのがブレードスプリングの破損によるライン停止です。

特に大型成形品のゲートカットでは、ブレードスプリングにかかる衝撃や負荷も大きいため破損しやすく、ドカ停の頻度が上がります。そこで採用されているのが「NMブレード」です。

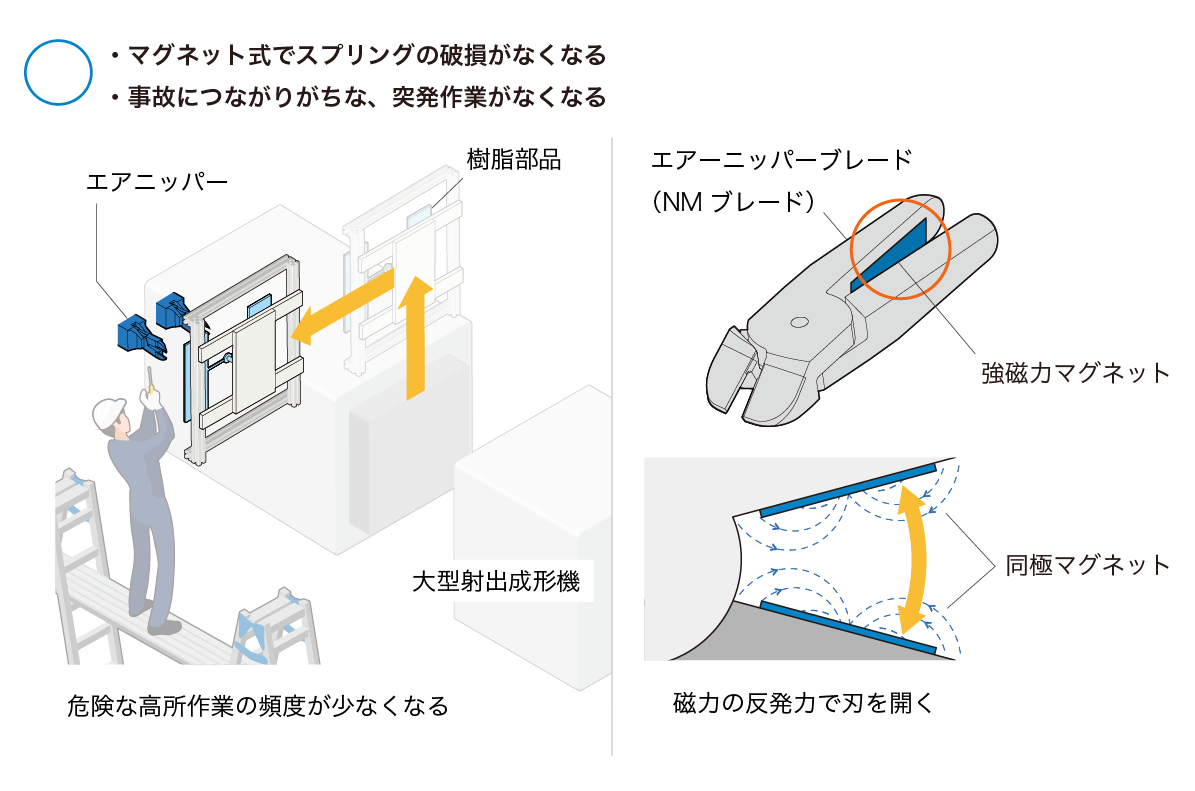

NMブレードは、磁力の反発力で刃を開くマグネット式のエアーニッパーブレード。バネを使わないので、ブレードスプリングの破損がなく、成形ラインの24時間稼動で生産性向上が実現します。

またブレードスプリングの交換にともなう危険な高所作業の頻度が少なくなり、労働安全衛生の向上にもつながります。折れたブレードスプリングが金型の中に落ちてしまい、コンタミにつながる心配もありません。

EV部品の需要増加にともない、カット回数が多くブレードスプリングの疲労がたまりやすい「モータ巻き線機」などの自動機にも採用されるなど、人手不足が深刻な自動車部品工場の自動化に貢献。射出成形ラインの24時間稼動で、現場の生産性向上におこたえします。

POINT解決のポイント

- マグネット式でスプリングの破損がなくなる

- 事故につながりがちな、突発作業がなくなる

- 成形ラインの24時間稼動で生産性が向上

⚠️注意!

強磁力マグネットを使用しています。周辺のセンサや制御機器に影響を与えないよう、取り扱いにはご注意ください。

関連商品

お問い合わせフォーム

本記事についてのお問い合わせは、下記のフォームからご連絡ください。

課題解決事例は課題解決のための皆様の「気付き」となればと考えています。更なる改善案などがございましたら是非とも共有させていただきたいと存じます。

掲載に関しては都度、ご確認の上追加掲載させていただきます。