【課題解決】射出成形時の静電気の除去で生産性が向上

プラスチック部品の量産に欠かせない射出成形機。樹脂成形では、見えない「静電気」をいかに除去するかが、工場全体の大きな生産性向上につながります。

この記事では樹脂成形工場における、射出成形品の取り出し工程でのお困りごとをご紹介します。

- 関連サイト

- 静電気トラブルをなくしたい方へ|静電気ゼロナビ

射出成形時の静電気による課題

近年、ジャストインタイム*の部品供給が主流となるなか、射出成形機では「静電気」による生産性の低下や不良品による歩留まりの低下が課題に。なかでも「射出成形品の取り出し工程」における静電気のトラブルは、金型の破損にもつながりかねない大きな問題として、あらためて対策が求められています。

(※「必要なものを、必要なときに、必要な数だけつくる」生産管理の考え方)

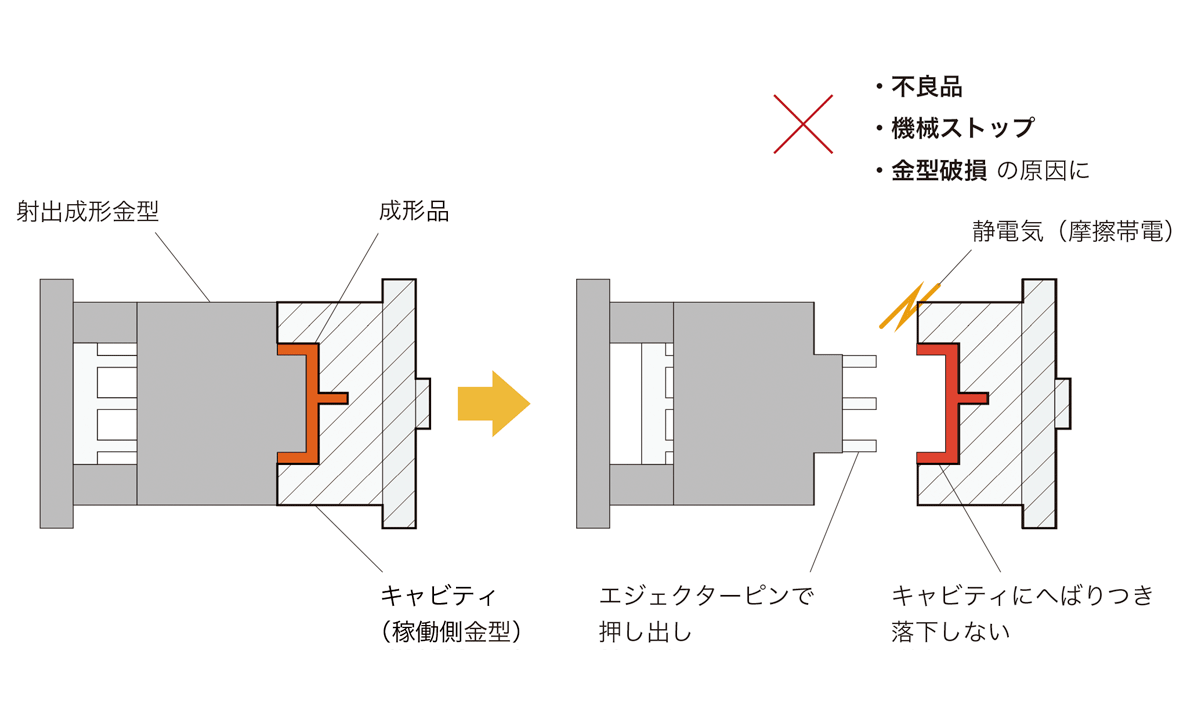

従来射出成形品は、金型が開いたあとにエジェクターピンで押し出され、シューターからストッカーへ落下します。

しかし、精密部品や電子部品などの小さくて軽いプラスチック成形品は、静電気の影響でキャビティ(稼働側の金型)にへばりついたまま、落下しないことがありました。

射出成形品がうまく排出されないと、再び金型が閉じたときに成形品を噛みこんでしまい機械ストップや不良品の原因になり、さらには金型を破損してしまうことも…

樹脂によっては離型剤などの溶剤が使えないケースもあり、現場では「成形品を確実に排出し、歩留まりを改善したい」「機械ストップをなくし、生産性を上げたい」などの声が上がっていました。

POINT課題のポイント

- 静電気の影響で、不良品・機械ストップ・金型破損が発生

- 成形品を確実に排出し、生産性を向上させたい

射出成形時の帯電を「イオナイザー」で解決

静電気の原因は、金型と樹脂が擦れあうことで発生する「摩擦帯電」にあります。特に小さな樹脂部品は静電気が溜まりやすく、金型から剥がれにくいことがよくありました。

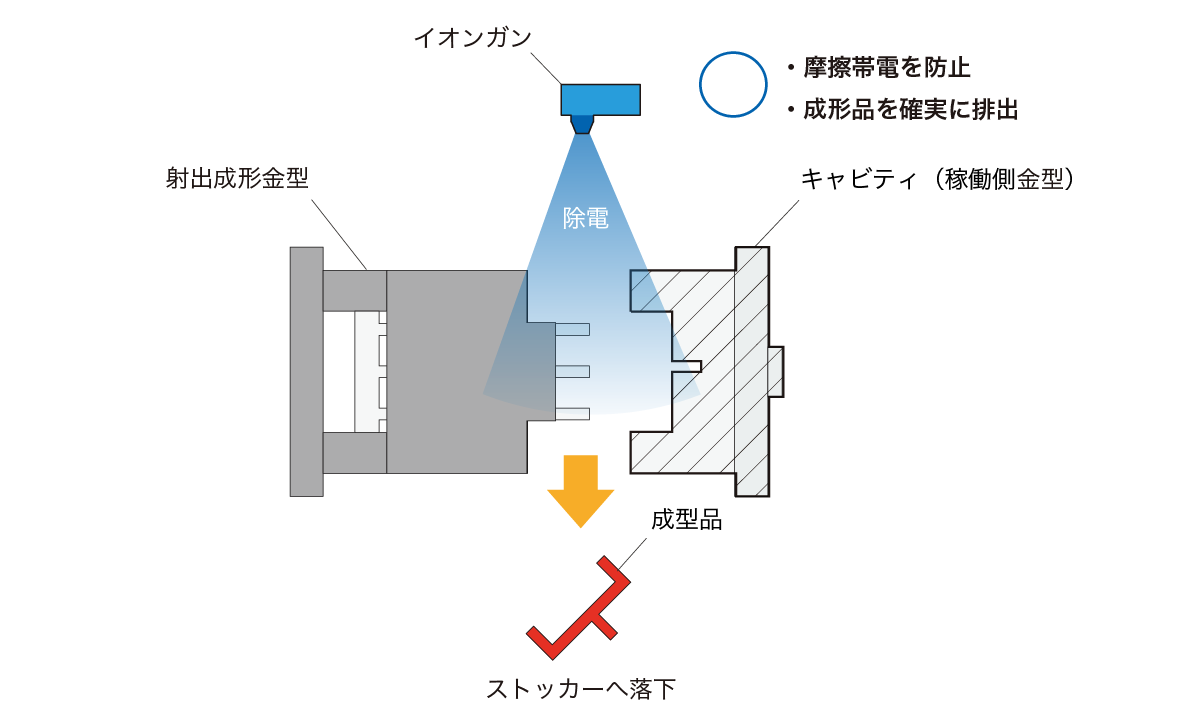

そこで採用されているのが、「ノズル型イオナイザー」です。

ノズル型イオナイザー〈N-1/N-3〉は、スポット除電に最適なノズル型のイオナイザー。金型上部からイオン化されたエアを噴射することで、金型が開くときに発生する摩擦帯電を除電。金型から剥がれにくい小さな樹脂部品も、確実に排出することができます。

コンパクトな本体で「射出成形機への後付けも簡単!」と言った声も。

また温度変化によって発生する「クラック」や「引け」が心配な場合は、大きな除電能力があるハイパワーノズル〈HPN-1〉/ハイパワーフレキノズル〈HPF-1〉がおすすめです。より除電効果の高い低圧エアで、金型の温度変化を抑えることができます。

射出成形時の静電気の除電で、現場の生産性向上におこたえします。

POINT解決のポイント

- イオナイザーによる除電で、摩擦帯電を防止

- 成形品の確実な排出で、生産性向上が実現

関連商品

お問い合わせフォーム

本記事についてのお問い合わせは、下記のフォームからご連絡ください。

課題解決事例は課題解決のための皆様の「気付き」となればと考えています。更なる改善案などがございましたら是非とも共有させていただきたいと存じます。

掲載に関しては都度、ご確認の上追加掲載させていただきます。