【課題解決】シートマスクの静電気除去で生産向上が実現

保湿や肌荒れ対策、エイジングケアなど、さまざまな目的で使われるフェイシャルマスク。その中でも、美容液を含浸させたシートマスクは、スキンケアへの関心の高まりとともに市場を急速に拡大しています。

この記事では、シートマスク製造における静電気のお困りごとをご紹介します。

- 関連サイト

- 静電気トラブルをなくしたい方へ|静電気ゼロナビ

シートマスク製造工程の課題

シートマスクは、顔の形にカットされた不織布に、美容液や化粧水を浸み込ませたスキンケア用品です。肌にぴったりと密着させることで、集中的な保湿効果が期待できます。

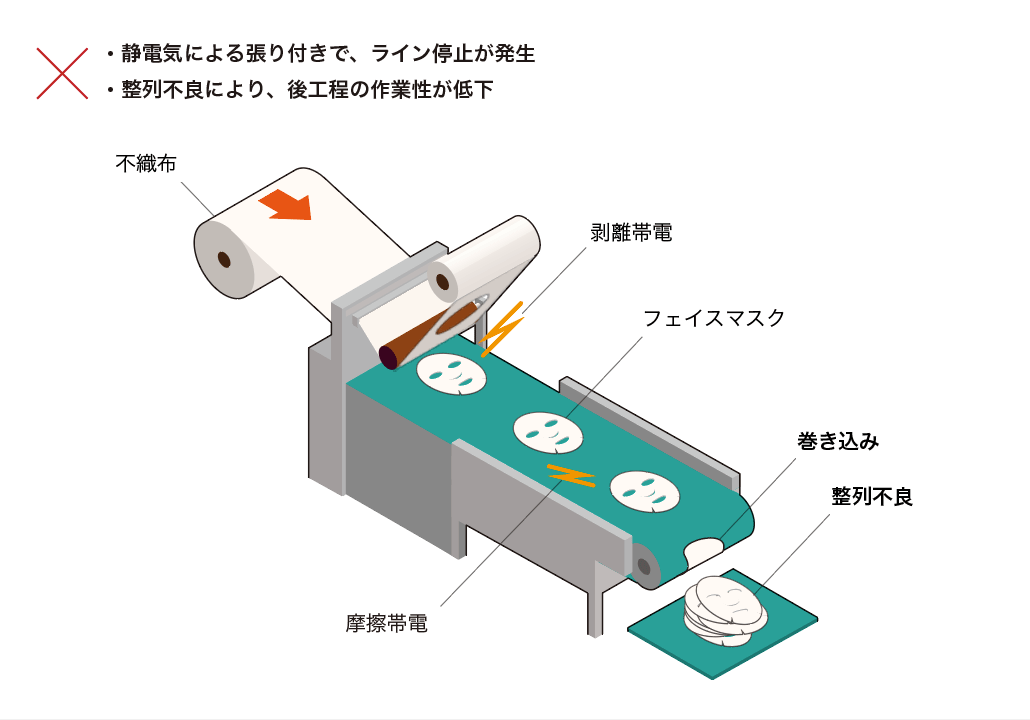

従来シートマスクの製造工程では、不織布ロールをマスクの形に型抜きし、折りたたんだ後に美容液を充填して包装します。しかしこの工程中、不織布が装置内で静電気を帯び、マスクがコンベアに張り付くという問題が発生していました。マスクが張り付いたまま搬送されると、装置内部に巻き込まれてしまい、ライン停止が発生してしまいます。

さらに、静電気の影響でストック時にずれ(整列不良)が発生してしまい、後工程に支障をきたすこともありました。

現場では、いかに静電気を除去し、生産性を高めるかが課題となっていました。

POINT課題のポイント

- 静電気による張り付きで、ライン停止が発生

- 整列不良により、後工程の作業性が低下

静電気の課題を「イオナイザー」で解決

静電気の主な原因は2つあります。ひとつは、不織布ロールからマスクを剥がす際に発生する「剥離帯電」。もうひとつは、マスク搬送時にコンベアと擦れ合って発生する「摩擦帯電」です。

シートマスクの製造装置は、衛生管理の観点から全体がカバーで覆われていることが多く、ひとたび詰まりが発生すると、復旧に時間がかかり、大きなライン停止につながってしまいます。そこで採用されているのが、ベッセルの「イオナイザー」です。

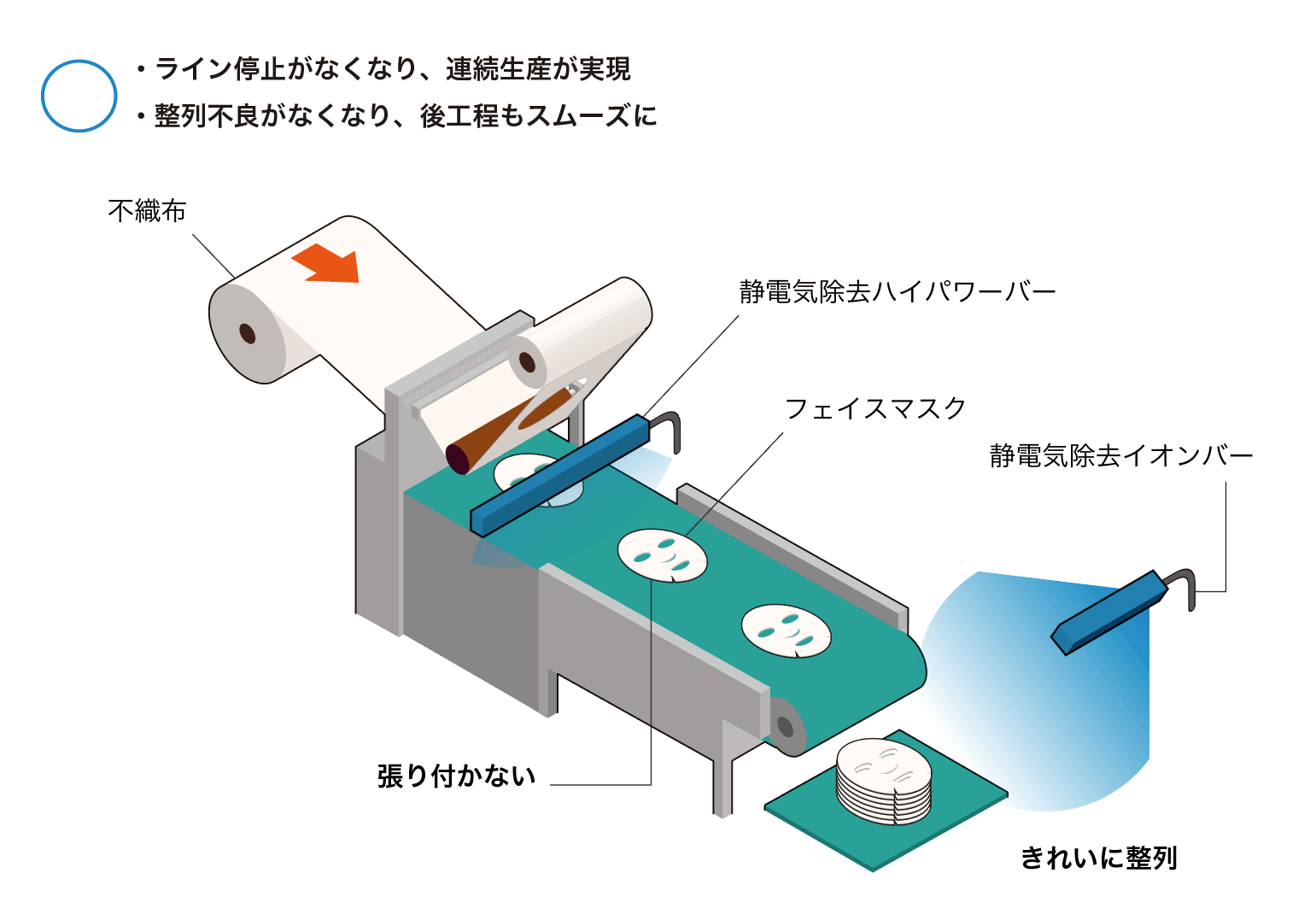

型抜き工程や搬送工程にイオナイザーを設置することで、シートマスクに帯電した静電気を効果的に除去することができます。

〈型抜き工程〉

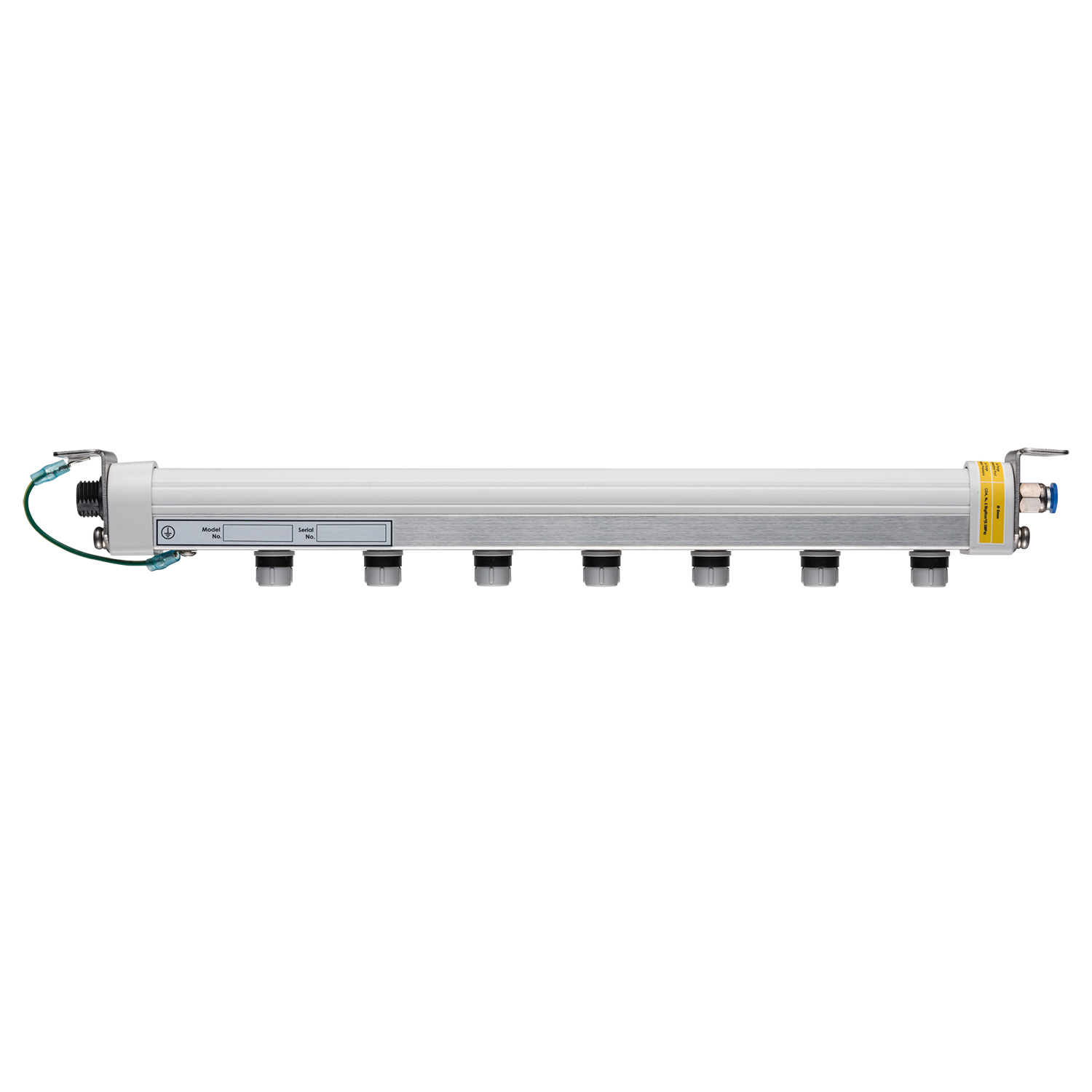

静電気除去ハイパワーバー〈HPB-300〉を使い、型抜き直後に発生する静電気を除去。

超スリム設計により、狭い装置内部にも設置が可能です。

〈搬送工程〉

静電気除去イオンバー〈SL-30〉を使い、シート搬送後のマスクを除電。

エアーで離れた個所までイオンを届け除電し、整列不良のリスクを最小限に抑えます。

シートマスクの除電で、現場の生産性向上におこたえします。

POINT解決のポイント

- ライン停止がなくなり、連続生産が実現

- 整列不良がなくなり、後工程もスムーズに

関連商品

お問い合わせフォーム

本記事についてのお問い合わせは、下記のフォームからご連絡ください。

課題解決事例は課題解決のための皆様の「気付き」となればと考えています。更なる改善案などがございましたら是非とも共有させていただきたいと存じます。

掲載に関しては都度、ご確認の上追加掲載させていただきます。