- 特集

-

【特集】エアーニッパーの別作ブレードでゲート処理の課題にこたえる

射出成形の生産性向上に欠かせない、ゲートカット工程の自動化。自動ゲートカットではエアーニッパーを使い余分なゲートを処理しますが、近年樹脂部品のニーズが多様化するなか、エアーニッパーに関連したお困りごとも増加しています。 通常、自動ゲートカットで使われるエアーニッパーは、コストや納期面から規格品のブレードを使うのが一般的です。しかし、ゲートの形状や成形品によっては規格品では対応できず、どうしても別作(特注対応)のブレードが必要になることがありました。

射出成形の生産性向上に欠かせない、ゲートカット工程の自動化。自動ゲートカットではエアーニッパーを使い余分なゲートを処理しますが、近年樹脂部品のニーズが多様化するなか、エアーニッパーに関連したお困りごとも増加しています。

通常、自動ゲートカットで使われるエアーニッパーは、コストや納期面から規格品のブレードを使うのが一般的です。しかし、ゲートの形状や成形品によっては規格品では対応できず、どうしても別作(特注対応)のブレードが必要になることがありました。

ベッセルではこれまで、現場の仕様にあわせた「エアーニッパー」で、射出成形のさまざまなお困りごとを解決してきました。

この記事ではこれまで解決してきたゲートカット工程と、エアーニッパーブレードの別作事例をご紹介します。

別作エアーニッパーブレードが求められる理由とは?

エアーニッパーは、治具やチャック盤・ロボットなどにセットし、工程内でゲート処理を行うエア式の自動機用ニッパーです。

それほど精度を必要としない大きな成形品であれば、規格品のブレードでゲート処理ができます。しかし精密な成形品や複雑な成形品の場合、ゲート位置によってはニッパーの刃が入りづらく、処理不良で美観を損ねたり、後工程で追加コストがかかってしまうことがありました。

金型設計の現場では、ゲートカット工程まで考慮されず「ゲート処理は二の次、後から切ることを考える」ことも少なくありません。そのため成形段階になってから「このゲートどうやって切るの?」「規格品のブレードでは対応できない」といった問題が発生してるのです。

金型設計後のテスト打ちでウエルドライン(線状の跡が発生する成形不良)やヒケが発生してしまい、やむを得ずゲート変更を行なったため、規格品のブレードでは対応できなくなってしまうことも…

ゲートカットは、製造現場で解決しなければいけない課題が多く、現場の要望に柔軟に対応できる「別作エアーニッパーブレード」が求められているのです。

エアーニッパーブレードの別作対応例

近年EV(電気自動車)やIT機器など、さまざまな業界で樹脂部品が多様化するなか、ベッセルではエアーニッパーブレードの別作・特注対応で、現場のゲート処理のニーズにお応えしてきました。

【別作ブレードの対応例】

・湾曲したランナーが邪魔で、ノセゲートがカットできない

・ファンゲートを、長手方向からきれいにカットしたい

・透明プレートのサイドゲートを、ヒートニッパーで一度にカットしたい

・塩ビパイプのスプルーカット後のヒケを改善したい

・ブレードの耐久性を向上させ、カーボン入りの硬質樹脂をカットしたい

・円筒部品のディスクゲートのR形状にあわせて、きれいにカットしたい

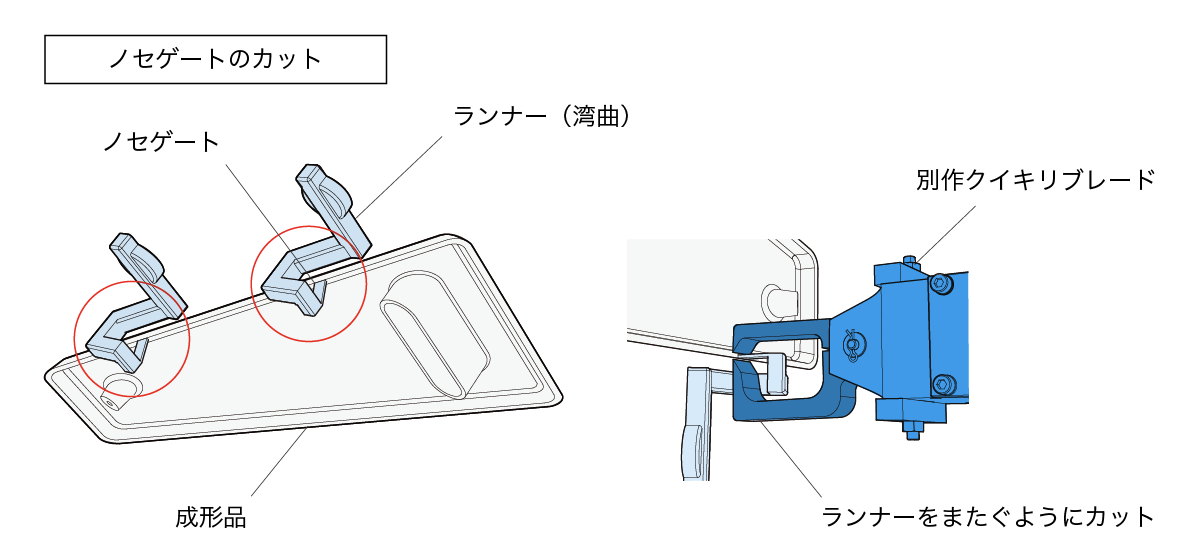

湾曲したランナーが邪魔で、ノセゲートがカットできない

〈お困りごと〉

ノセゲートはランナーが成形品の上に乗った状態のゲートです。(ジャンプゲートやオーバーラップゲートとも呼ばれます)

通常は規格品のクイキリブレード〈AEタイプ〉で処理が可能ですが、湾曲したランナーが邪魔になってしまい、刃がとどかないことがありました。

〈解決方法〉

別作対応のクイキリブレードを製作。ブレードの刃の根元を大きく曲げ、ランナーをまたぐようにしたことで、ノセゲートの薄手方向からでも刃がとどくようになりました。

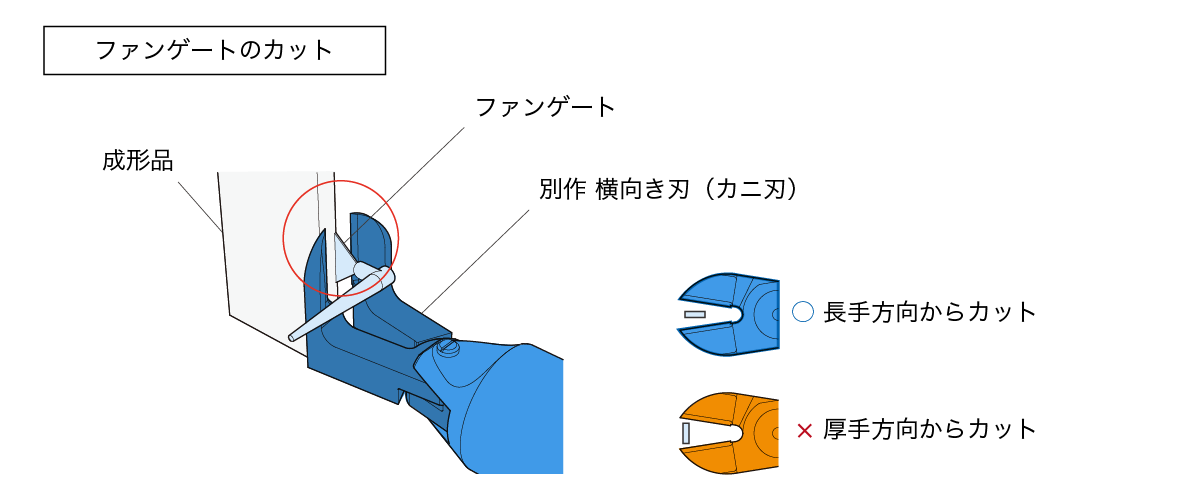

ファンゲートを、長手方向からきれいにカットしたい

〈お困りごと〉

ファンゲートは、ゲート付近の変形防止のためにつくられる幅広の扇形のゲートです。厚手方向からカットしてしまうと、切り口に突起ができ品質不良になってしまうため、長手方向からのカットが必要です。

規格品のブレードでは刃先が入りづらく、成形品に当たってしまうため、きれいにゲート処理することができませんでした。

〈解決方法〉

別作対応の横向き刃(カニ刃)を製作。狭い隙間でも刃先が入り、ファンゲートを長手方向からきれいにカットできるようになりました。

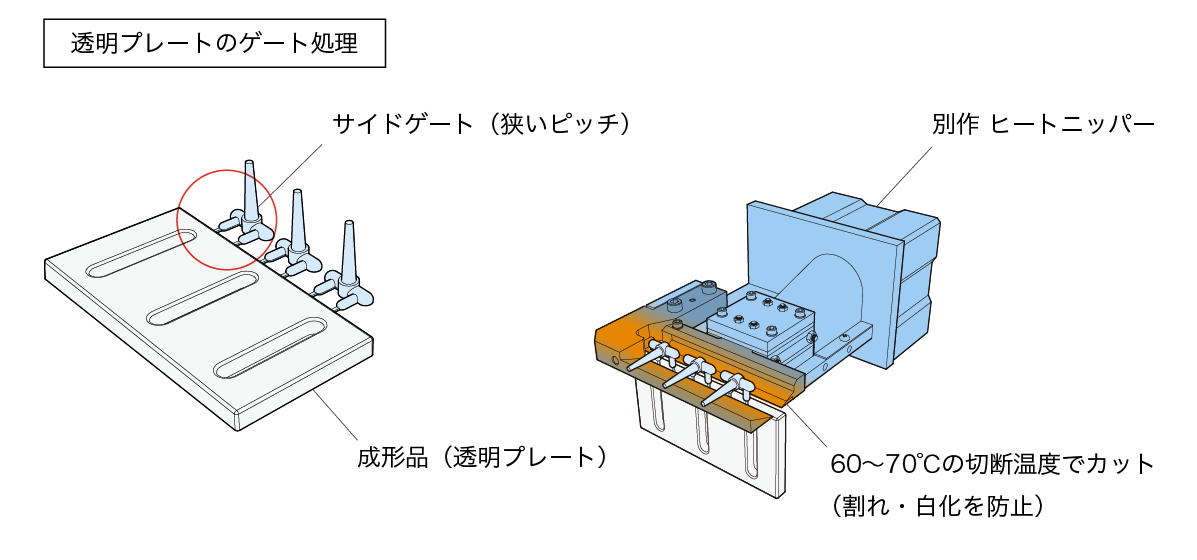

透明プレートのサイドゲートを、ヒートニッパーで一度にカットしたい

〈お困りごと〉

透明プレートのゲート処理で樹脂の充填不良が発生したため、フィルムゲートから複数のサイドゲートに変更。サイドゲートは個別にカットすると、製品が持ち上がってしまいゲートの切り残しが発生するため、一度にカットする必要があります。また透明プレートの割れや白化を抑えるため、ヒートニッパーが必須でした。

規格品のヒートニッパーでは、狭いピッチで並ぶゲートを一度にカットすることができませんでした。

〈解決方法〉

ヒートニッパー〈GT-NKH〉のブレード幅を広げ、別作対応のヒートニッパーを製作。ブレード開口部横からゲートを挿入し、複数のゲートを一度にカットすることができます。

60〜70℃の切断温度で樹脂を溶かしながら切ることで、割れや白化を抑えることができました。

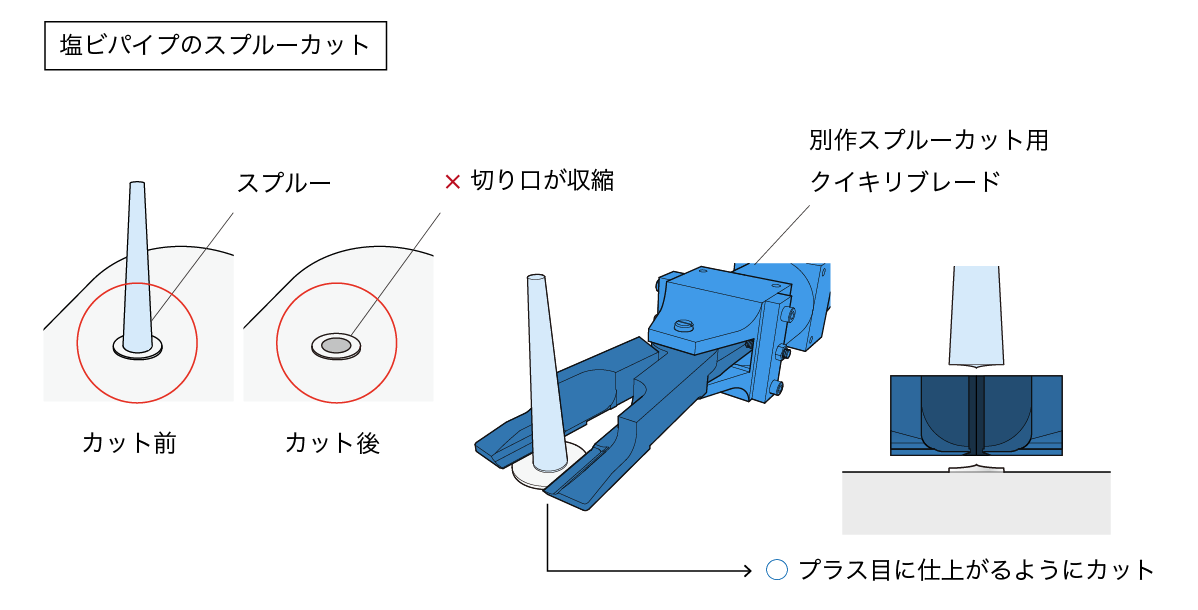

塩ビパイプのスプルーカット後のヒケを改善したい

〈お困りごと〉

スプルーは射出成形に使われる樹脂の通り道で、成形後は太いランナーとして成形品に残ります。スプルーは樹脂の冷却後にカットすると、切り口にバリが発生しやすく、美観を損ないケガにもつながります。

スプルーをきれいに仕上げるには、成形品の取り出し直後にカットする必要がありますが、規格品のクイキリブレードでは、カット後の切り口が収縮してしまいヒケが発生していました。

〈解決方法〉

別作対応のスプルーカット用クイキリブレードを製作。成形後の樹脂の収縮率をあらかじめ考慮し、プラス目に仕上がるようにブレードの角度を微調整することで、スプルーの切り口が安定するようになりました。

切り口の安全性を重視し、Rがついたクイキリブレードの別作も可能です。成形品の取り出し直後のスプルーは、軽い力でカットできるため、ニッパー本体の小型化も可能です。

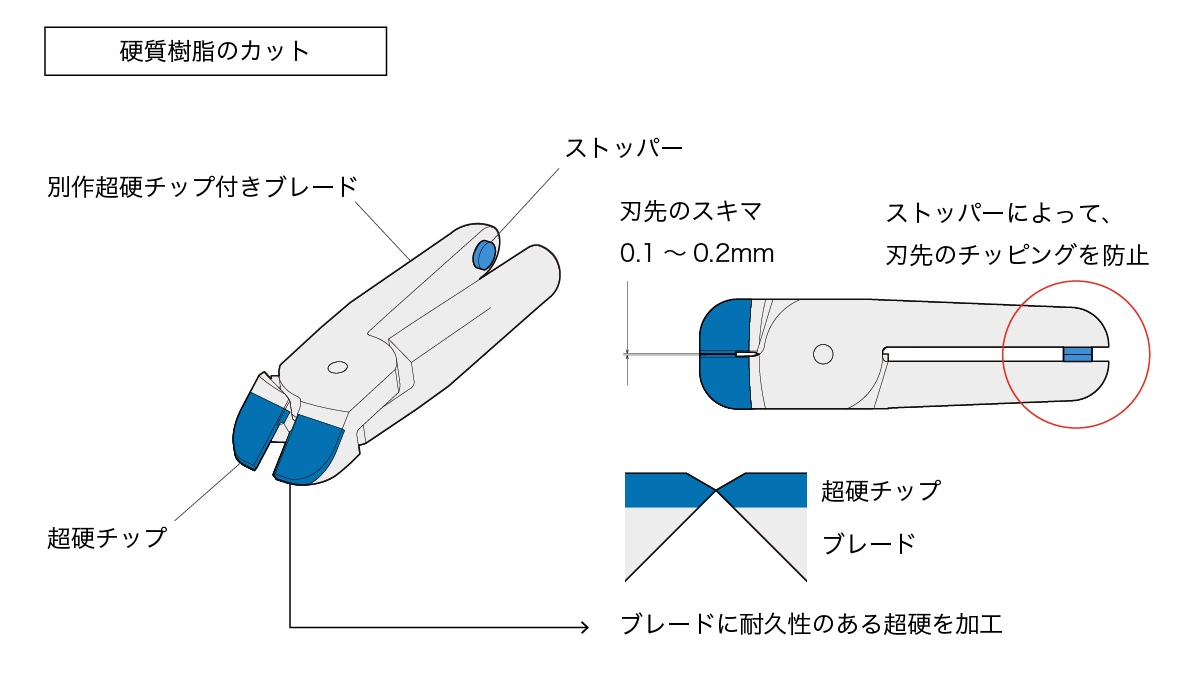

ブレードの耐久性を向上させ、カーボン入りの硬質樹脂をカットしたい

〈お困りごと〉

軽量化のために需要が増加している、カーボン含有の硬質樹脂。これら硬質樹脂のカットは、規格品のブレードでは刃の消耗が激しく、ブレードの欠けやカット不良が発生していました。

またブレードの交換には設備を停止する必要があり、生産性が低下してしまいます。

〈解決方法〉

別作対応の超硬チップ付きブレードを製作。ニッパーブレードの足部にストッパーを設け、ブレードのチッピングを防止し耐久性を向上させました。

定期的に刃の再研磨を行なうことで、ブレード寿命を延ばすことも可能です。

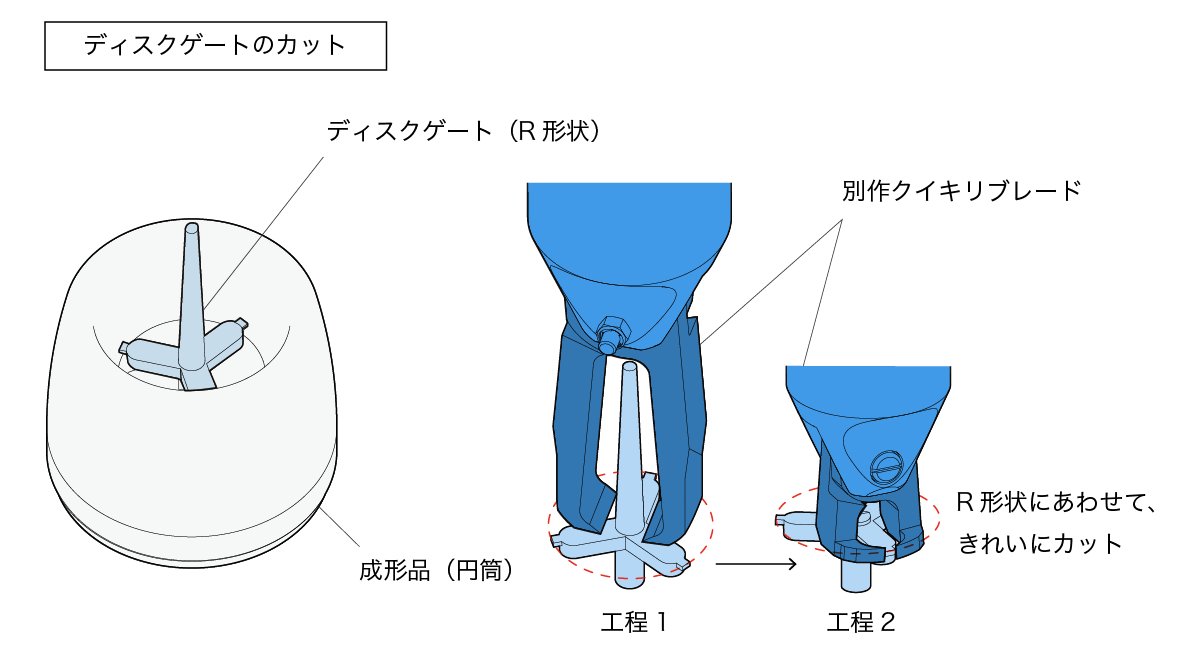

円筒部品のディスクゲートのR形状にあわせて、きれいにカットしたい

〈お困りごと〉

ディスクゲートは、円筒形の成形品の内側につくられる放射線状のゲートです。

ウエルドラインがでないよう、樹脂の流れが均一になるように設計されていますが、規格品のブレードでは、ディスクゲートのR形状にあわせてカットすることができませんでした。

〈解決方法〉

別作対応のクイキリブレードを製作。クイキリ形状をディスクゲートのR形状にあわせることで、きれいにカットできるようになりました。

ブレードをクランクさせることで、エアーニッパー本体の設置も可能です。

別作ブレードで広がるエアニッパーの可能性

ベッセルではこれまで、多彩な用途にあわせた別作ブレードに対応していくなかで、さまざまなゲート処理やブレード製造のノウハウを蓄積してきました。これまで培ってきた技術を活用し、日本の製造業の生産性向上にこたえることが、私たちベッセルの使命だと考えます。

別作ブレードは1丁から対応可能、独創的なニッパーブレードで、ものづくりの現場の可能性を広げます。