エアーニッパー

2023.09.27

【基礎知識】射出成形のゲートの種類と樹脂材料|用語解説

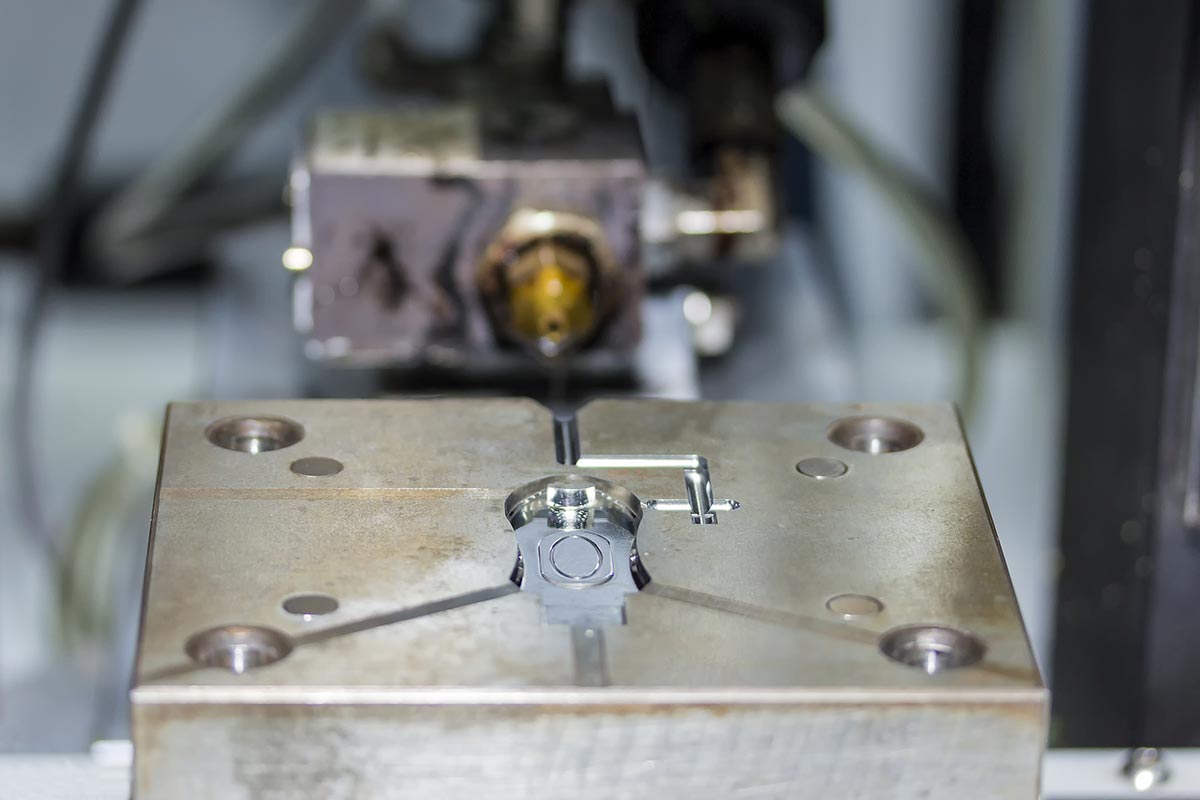

エアーニッパーは、圧縮空気を動力源としたエアツールのひとつです。樹脂成形から金属加工まで、ものづくりの現場で広く使われていますが、なかでも多く使われているのが、射出成形時のゲートカット用途です。

高精度・高品質なゲートカットを行うためには、エアーニッパーやブレードの特徴だけでなく、ゲートの種類と樹脂材料について理解を深めることが重要です。

- 関連コラム

- エアーニッパーとは?エアーニッパーの構造と仕組み

射出成形のゲートの種類

射出成形のゲートには、製品の用途や形状、成形方法にあわせてさまざまな種類があります。代表的なゲートの特徴について解説します。

〈ゲートの種類〉

- トンネルゲート(サブマリンゲート)

- ピンゲート

- ダイレクトゲート

- サイドゲート

- ノセゲート(ジャンプゲート、オーバーラップゲート)

- ファンゲート

- フィルムゲート(フラッシュゲート)

- リングゲート

- ディスクゲート

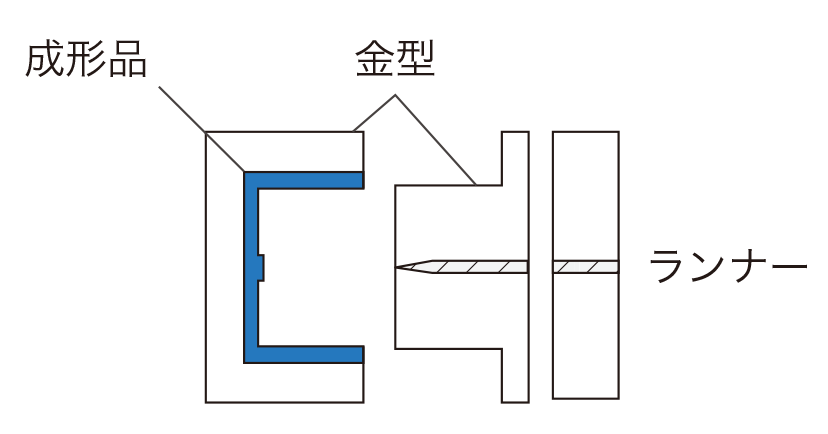

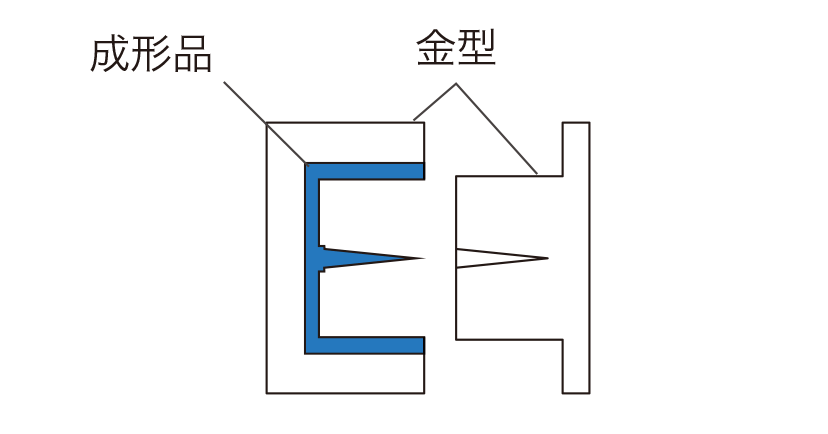

トンネルゲート(サブマリンゲート)

トンネルゲートは、金型にあけられたトンネル状のゲートで、サブマリンゲートとも呼ばれます。

成形品の取り出しと同時にランナーを切り離すことができるため、ゲート処理の工程を削減することができます。

ゲート径を細く絞り込んでいるため、成形不良や金型の耐久性に注意が必要です。

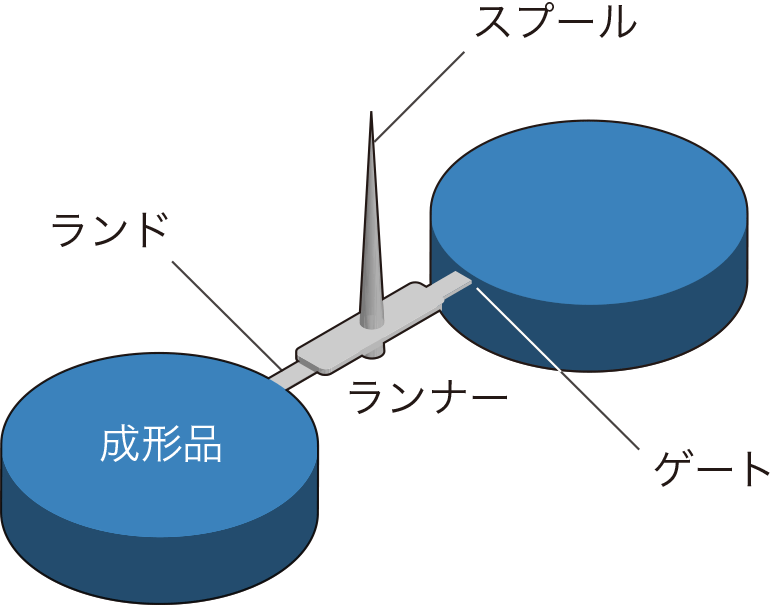

ピンゲート

ピンゲートは、3プレート金型で用いられるゲートです。金型の開きと同時にランナーと成形品を切り離すことができるため、ゲート処理の工程を削減することができます。

ゲート跡の仕上がりが最もきれいな方式です。

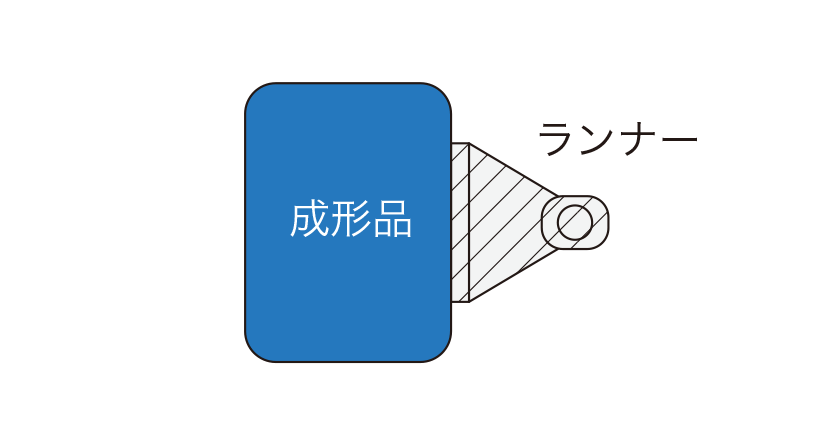

ダイレクトゲート

ダイレクトゲートは、スプールが成形品に直結しているゲートです。

成形時に大きな圧力がかけられるため、大型の成形品で用いられますが、ゲート処理が必要で、ゲート跡も目立ちやすくなります。

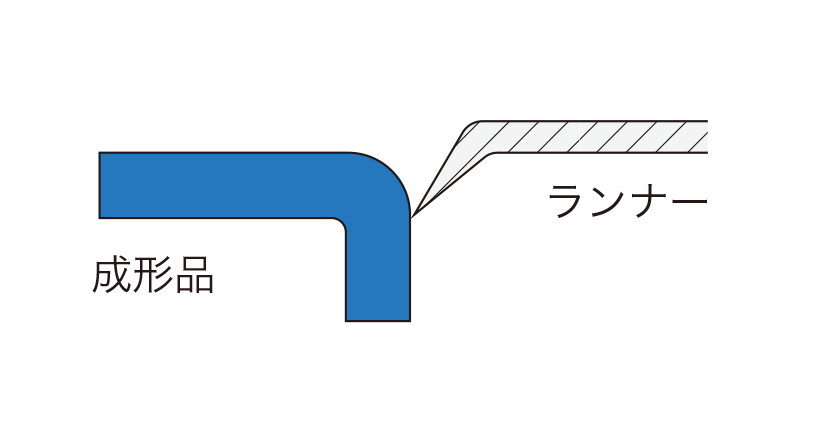

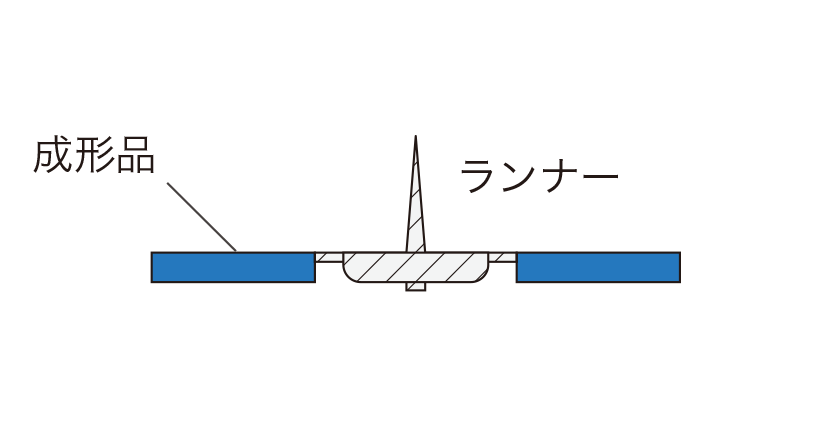

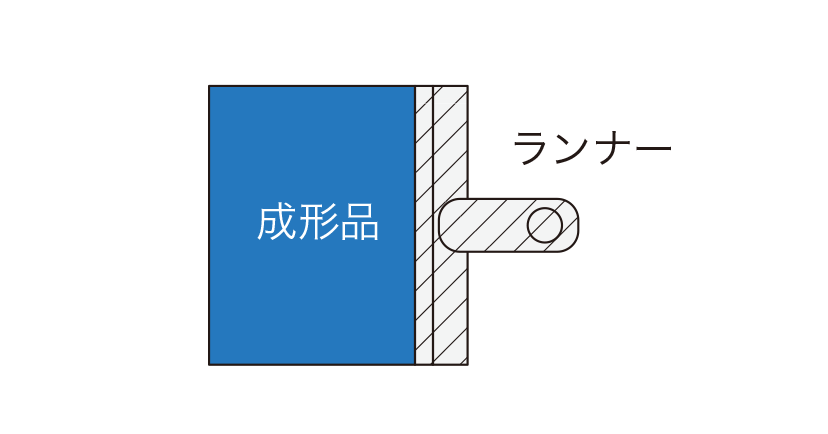

サイドゲート

サイドゲートは、成形品の側面に設けられるゲートです。

ランナーよりも断面積が小さい短形で、加工修正が容易なため、最も良く用いられています。

ゲート跡が残りやすく、後処理が手間になるため注意が必要です。

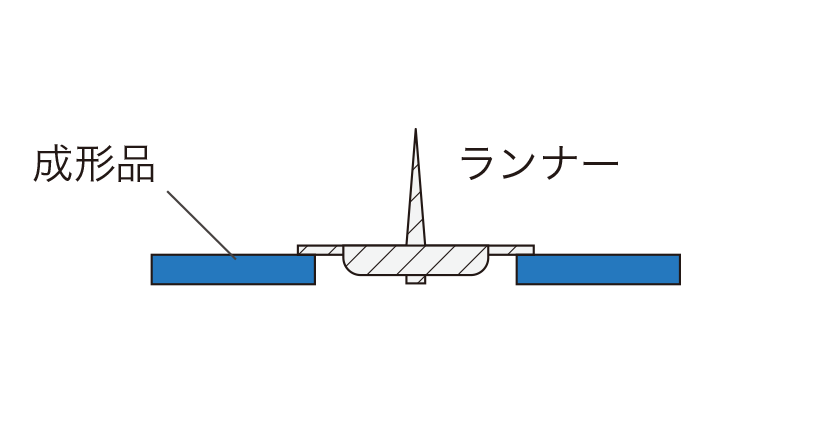

ノセゲート(ジャンプゲート、オーバーラップゲート)

ノセゲートは、成形品の上にランナーがのった状態のゲートです。

ゲート断面積を大きく取れるため圧力がかけやすく、成形不良が少ないですが、ゲート跡が残りやすく後処理が手間になります。

ファンゲート

ファンゲートは、ゲート幅を扇状にして浅く広くし、樹脂の流れを良くしたゲートです。

平板状の成形品に適しており、サイドゲートで生じやすい成形不良を防ぐことができます。

フィルムゲート(フラッシュゲート)

フィルムゲートは、フィルム状のランナーを成形品に沿って設けるゲートです。

成形品の表面の変形を防ぎ、精度を向上させることができます。薄肉で平板状の成形品に適しています。

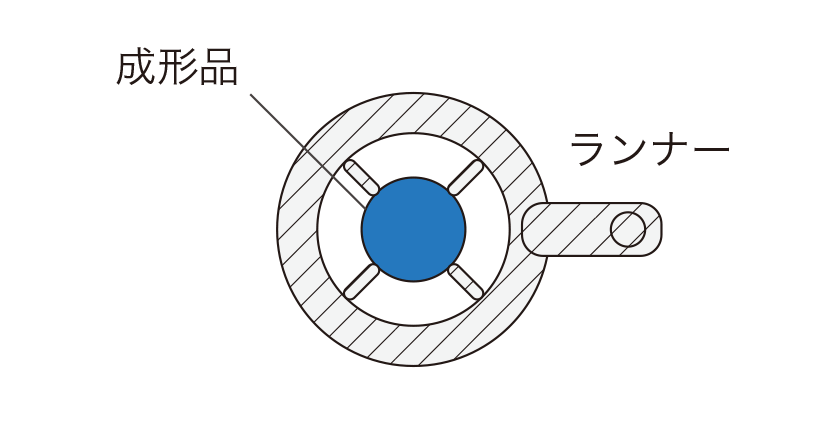

リングゲート

リングゲートは、円筒型の成形品の外周に、環状のゲートを設けたものです。

ランナーと反対側に生じる成形不良を防ぐことができます。

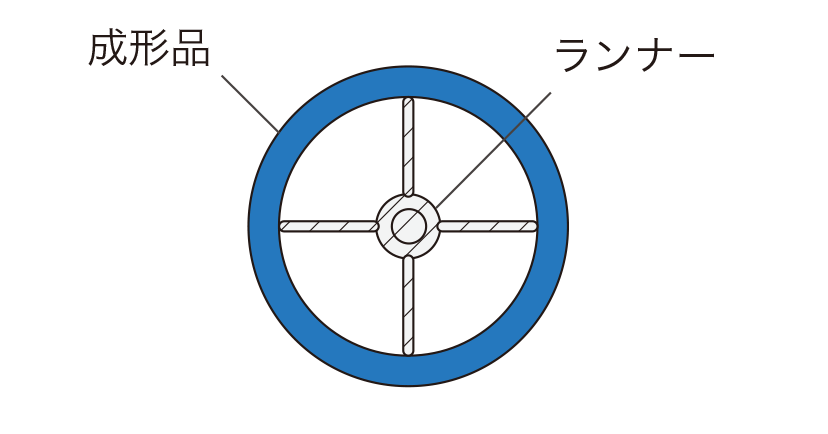

ディスクゲート

ディスクゲートはリングゲートとは逆に、円筒型の成形品の内周に、円盤状または放射線状のゲートを設けたものです。

リングゲートよりも均一な流れが作りやすいのが特徴です。

射出成形のゲートの種類

エアーニッパー選定の際は、樹脂材料とその硬度・割れ難さによっても必要能力が変わってきます。代表的な樹脂材料の特徴について解説します。

〈樹脂材料の種類〉

- ABS樹脂

- ポリスチレン

- メタクリル

- 塩化ビニル

- ポリエチレン

- ポリプロピレン

- ポリアセタール

- ポリカーボネイト

- ポリエステルテレフタレート

- セルロースアセテート

- ポリアミド

- ポリウレタン

- フェノール樹脂

- ユリア樹脂

- メラミン樹脂

※表面硬度はASTM試験法D786(ロックウェル硬度試験)による

※割れ難さはASTM試験法D256(ロックウェル硬度試験)による

ABS樹脂(アクリルニトリルブタジエンスチレン)

| 特長 | 強靭、光沢、耐薬品性、耐油性が良好 |

|---|---|

| 用途 | 冷蔵庫、洗濯機、掃除機、扇風機、ラジオ、VTR、電話機など、ラジエターグリル、インストルメントパネル、ドアパネル、2輪車フェンダーカウルなど |

| 成形温度 | 190~260℃ |

| 表面硬度※ | ★★★ HRR100~120 |

| 割れ難さ※ | ★★★★★ 7.6~65.3kgf-cm/cm2 |

ポリスチレン(PS)

| 特長 | 透明、強度大、耐熱性、耐候性・耐油性が良好 |

|---|---|

| 用途 | プラモデル、エアコングリル、テレビ・ステレオのハウジング、照明器具の枠、歯ブラシなど |

| 成形温度 | 180~260℃ |

| 表面硬度 | ★★★ HRM60~75 |

| 割れ難さ | ★ 1.9~2.4kgf-m/cm2 |

メタクリル(アクリル)

| 特長 | 無色透明、耐候性、光学的性質が良好 |

|---|---|

| 用途 | アクリル看板、水槽、車両・船舶用のドアや窓など |

| 成形温度 | 160~260℃ |

| 表面硬度 | ★★★★ HRM68~105 |

| 割れ難さ | ★ 1.1~2.2kgf-cm/cm2 |

塩化ビニル(PVC)

| 特長 | 耐薬品性、電気絶縁性が良好、耐熱性劣る、燃焼により塩化水素ガス発生 | |

|---|---|---|

| 用途 | 硬質パイプ、継手、バルブ、長靴、靴底など | |

| 硬質 | 成形温度 | 150~210℃ |

| 表面硬度 | ★★ HRD65~85 | |

| 割れ難さ | ★★★★★ – | |

| 軟質 | 成形温度 | 160~200℃ |

| 表面硬度 | ★ HRA50~100 | |

| 割れ難さ | ★★★★★ – | |

ポリエチレン(PE)

| 特長 | 軽量、柔軟、電気絶縁性、耐薬品性、耐水性が良好 | |

|---|---|---|

| 用途 | ブロー成形、瓶、タンクなど | |

| 高密度 HDPE |

成形温度 | 180~260℃ |

| 表面硬度 | ★★ HRD66~73 | |

| 割れ難さ | ★★★ 2.2~22kgf-cm/cm2 | |

| 中低密度 LDPE |

成形温度 | 150~230℃ |

| 表面硬度 | ★ HRD44~50 | |

| 割れ難さ | ★★★★★ – | |

ポリプロピレン(PP)

| 特長 | ポリエチレンと良く似ているが、より透明で軟化点が高い繰返しの折曲げに強い印刷・接着性が悪い |

|---|---|

| 用途 | ビールケース、車両用バンパー、コンソールパネルなど |

| 成形温度 | 190~290℃ |

| 表面硬度 | ★★ HRR80~102 |

| 割れ難さ | ★★ 2.2~7.6kgf-cm/cm2 |

ポリアセタール(POM、ジュラコン、デルリン、テナック、ユピタール)

| 特長 | 強靭、耐油性、耐摩耗性、耐溶剤性が良好 |

|---|---|

| 用途 | ギア、軸受け、プーリ、配管継手部品など |

| 成形温度 | 190~240℃ |

| 表面硬度 | ★★★★ HRM92~94 |

| 割れ難さ | ★★★ 6.5~12.5kgf-cm/cm2 |

ポリカーボネイト(PC、パレックス、ユーピロン、パンライト、ダブロン)

| 特長 | 強靭、電気的性質、耐熱性、耐寒性、耐候性優透明 |

|---|---|

| 用途 | CD、ビデオカメラボディー、ランプレンズ、ヘルメット、防塵メガネなど |

| 成形温度 | 290℃ |

| 表面硬度 | ★★★★ HRM70~72 |

| 割れ難さ | ★★★★★ 65.3~87.1kgfcm/cm2 |

ポリエステルテレフタレート(PET)

| 特長 | 耐熱性、電気的性質、ガスバリヤー性、耐薬品性が良好 |

|---|---|

| 用途 | 電子部品のケース、農機具のカバー、PETボトルなど |

| 成形温度 | 270~320℃ |

| 表面硬度 | ★★★★ HRM94~101 |

| 割れ難さ | ★ 1.2~3.8kgfcm/cm2 |

セルロースアセテート(アセチ)

| 特長 | 無色透明、着色自由、セルロイドの易燃性改良/吸湿性大 |

|---|---|

| 用途 | 歯ブラシの柄、レンズ・メガネ、ハンドル、工具など |

| 成形温度 | 170~250℃ |

| 表面硬度 | ★★★ HRR17~125 |

| 割れ難さ | ★★★★ 13.6~35.4kgf-cm/cm2 |

ポリアミド(ナイロン)

| 特長 | 強靭、耐摩耗性、耐熱耐寒性、耐薬品性に優れる/吸湿で強度変化 | |

|---|---|---|

| 用途 | 衣料繊維、ロープ、タイヤコード、漁網、ギアプーリ、キャスター、戸車、光ファイバー被覆、自動車、ガソリンオイルパイプなど | |

| 成形温度 | 240~290℃ | |

| 表面硬度 | ★★★ HRR119 | |

| 割れ難さ | ★★★ 3.3~12.0kgf-cm/cm2 | |

| ポリアミド6-6 | 成形温度 | 280~300℃ |

| 表面硬度 | ★★★ HRR100~113 | |

| 割れ難さ | ★★★★★ 92.5~103.4kgf-cm/cm2 | |

ポリウレタン

| 特長 | 弾性、強靭、耐摩耗性、耐老化性、耐油性が良好加水分解されやすい、酸、アルカリに弱い、光により黄変色 |

|---|---|

| 用途 | シートのクッション、パッド材、断熱材、バンパーなど |

| 押出温度 | 220~270℃ |

| 表面硬度 | ★★★ HRR100、HRM48 |

| 割れ難さ | ★★★ 13.6~16.3kgf-cm/cm2 |

フェノール樹脂

| 特長 | 無色・着色自由、電気絶縁性、強度が良好、安価/耐熱性に劣る |

|---|---|

| 用途 | 容器蓋、麻雀パイ、将棋駒、つり輪、コンセント、スイッチなど |

| 表面硬度 | ★★★★★ HRM110~120 |

| 割れ難さ | ★ 1.4~2.2kgf-cm/cm2 |

メラミン樹脂

| 特長 | 硬度大、耐水性、耐熱性、耐薬品性が良好 |

|---|---|

| 用途 | プラスチック食器、化粧品、薬品の瓶やキャップなど |

| 表面硬度 | ★★★★★ HRMH5~125 |

| 割れ難さ | ★ 1.1~2.2kgf-cm/cm2 |