【課題解決】効率的な射出成形金型の交換で生産性が向上

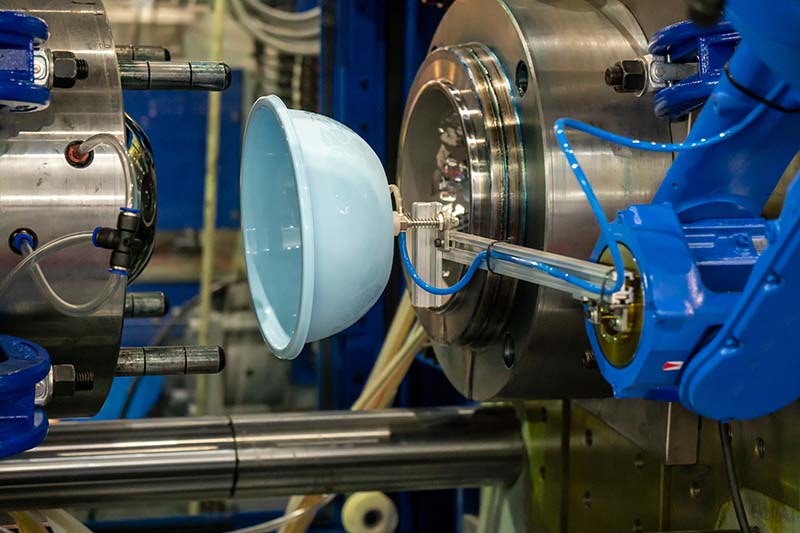

樹脂部品の量産に欠かせない射出成形。量産ではわずかな時間短縮の積み重ねが、大きな生産性向上につながります。

この記事では、樹脂成形工場での射出成形金型のお困りごとをご紹介します。

射出成形金型の交換時の課題

近年、自動車・電子部品・家電などさまざまな業界で製品のライフサイクルが短くなるなか、樹脂部品も多品種少量生産のニーズが急増。そこで課題となっているのが「射出成形金型の交換」です。

射出成形機による量産では、段取りや保守作業などの「非生産時間」が生産性を大きく左右します。

しかし、多品種少量生産の現場では作業者による金型交換に手間取り、機械の稼働時間よりも段取り時間の方が長くなってしまうこともありました。

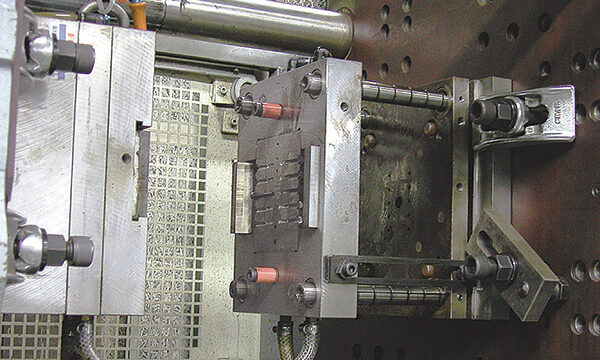

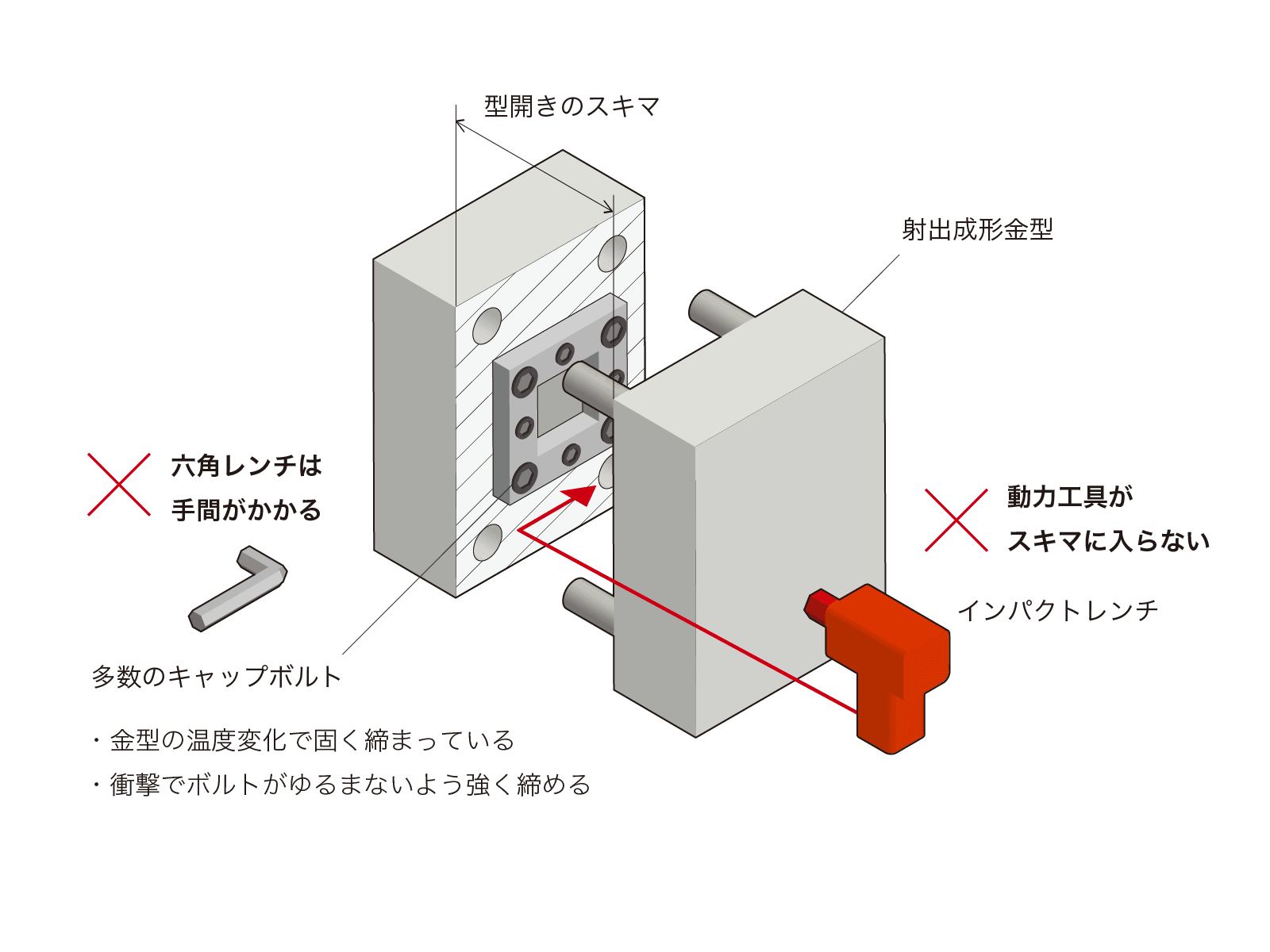

通常、入れ子パーツの交換や金型の分解組み立ては、六角レンチを使い手作業でおこないます。

金型には数多くのキャップボルトが使われており、成形中の衝撃で緩まないよう強く締め付ける必要がありますが、その着脱が非常に手間になっていました。

さらに常温時には、金型の温度変化でキャップボルトが固く締まってしまうため、容易に緩めることが難しいことも…

型開きの狭い射出成形機は、金型のスキマにインパクトレンチなどの動力工具が入りづらく、いかに効率良く金型のキャップボルトを着脱するかが現場の課題となっていました。

POINT課題のポイント

-

- 射出成形金型の交換を効率化したい

- 射出成形金型の狭いスキマにインパクトレンチが入らない

射出成形金型の交換を「エアーインパクトレンチ」で解決

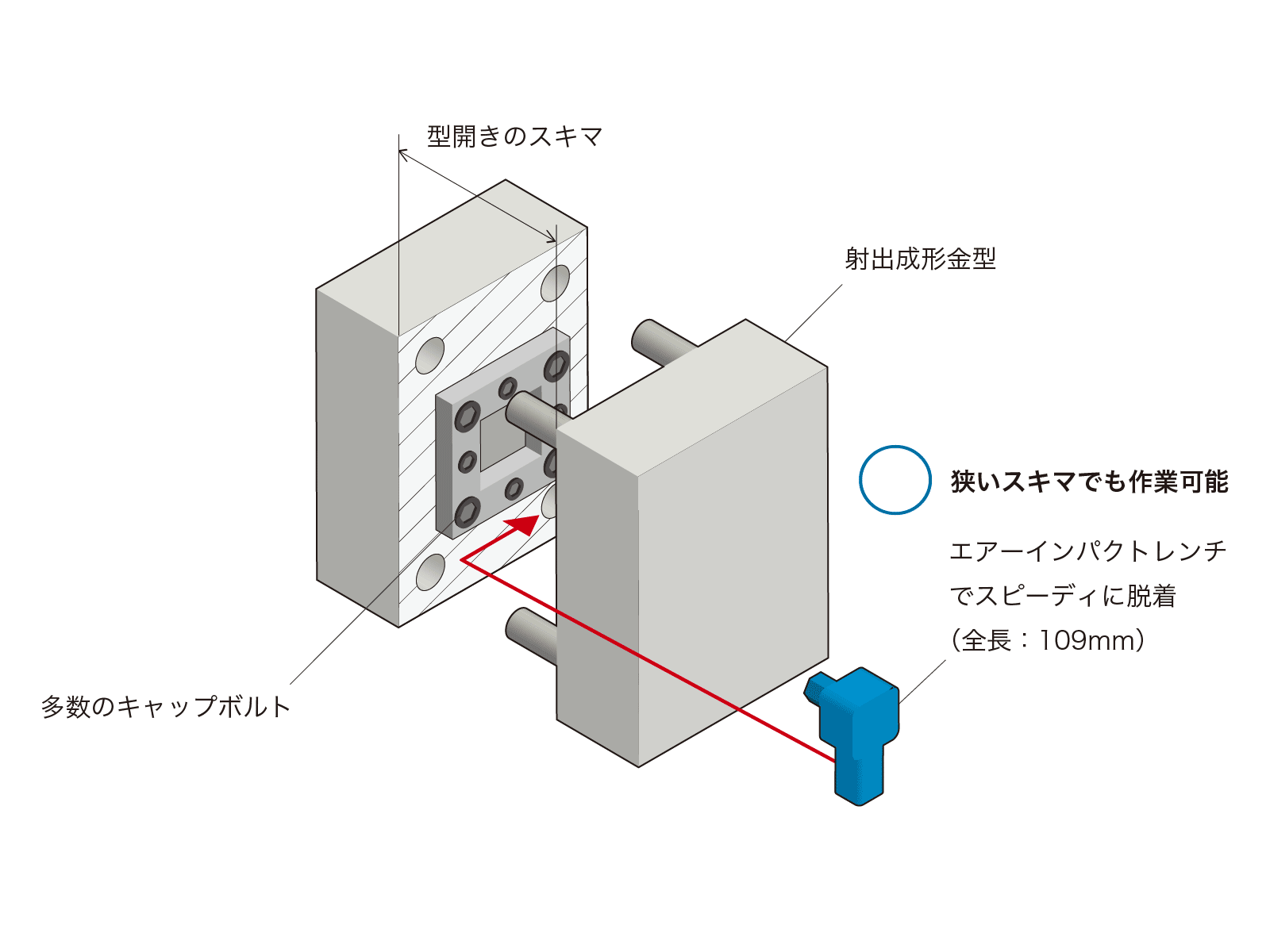

小型の射出成形機は型開きストロークが小さいため一般的な動力工具が入りづらいことがありますが、そこで採用されているのが「エアーインパクトレンチ」です。

エアーインパクトレンチを使用することで、手作業にくらべ速く着脱作業をおこなうことができます。

ある成形工場では、「安全のためパイプ掛けで六角レンチを使用することが禁止されたが、インパクトレンチを使うことで作業効率が格段に上がった」という声も。

エアーインパクトレンチ〈SP-7147EXA〉は、金型交換に最適な全長119mmのショートサイズ。小型軽量ながら締め付けトルク350N・mのハイパワーで、射出成形金型の狭いスキマでも金型のキャップボルトを素早く着脱することができます。

また取付板や入れ子ブロックなど、金型構成部品の比較的小さなボルトの着脱には「SP AIR」のインパクトエアーラチェット〈SP-7722A〉が最適。インパクトレンチよりもさらに小さく手のひらサイズ、しかも通常のエアーラチェットより回転が速く、インパクト機構が内蔵されているので締め終わり時に手を取られる反動がないので安全で作業性に優れています。

効率的な射出成形金型の交換で、生産現場の生産性向上におこたえします。

POINT解決のポイント

- 手作業から動力工具の利用で、効率的な射出成形金型の交換で生産性が向上

- 射出成形金型の狭いスキマでも、エアーインパクトレンチで作業可能

- ◆使用機種

・エアーインパクトレンチ…SP-7147EXA<締め付けトルク<50~350N.m>

・ラチェパクト(コンパクト)…SP-7722A 締め付けトルク<7~40N.m>

・ラチェパクト(スタンダード)…SP-7730 締め付けトルク<13~90N.m>

- ネジの締め付けトルク

| ねじの呼び | 強度区分 | |

| 12.9 | 10.9 | |

| 締付トルク | 締付トルク | |

| N・m | N・m | |

| M3×0.5 | 1.67 | 1.47 |

| M4×0.7 | 3.92 | 3.33 |

| M5×0.8 | 7.94 | 6.76 |

| M6×1 | 13.52 | 11.56 |

| M8×1.25 | 32.73 | 28.03 |

| M10×1.5 | 64.97 | 55.57 |

| M12×1.75 | 113.68 | 97.02 |

| M14×2 | 180.32 | 154.84 |

| M16×2 | 281.26 | 2410.8 |

関連商品

お問い合わせフォーム

本記事についてのお問い合わせは、下記のフォームからご連絡ください。

課題解決事例は課題解決のための皆様の「気付き」となればと考えています。更なる改善案などがございましたら是非とも共有させていただきたいと存じます。

掲載に関しては都度、ご確認の上追加掲載させていただきます。