ナレッジ

2023.02.20

【関連知識】バリの原因と種類、バリ取り・面取りについて

バリは、加工切削やプレス加工、射出成形など、金属や樹脂の加工で避けて通ることのできない課題のひとつです。バリは放置すると、後工程でさまざまなトラブルを引き起こしてしまいます。

バリの除去には、「面取り」や「バリ取り」などの処理が一般的ですが、確実にバリを除去するためには、バリの種類や発生過程を知ることが重要です。

バリとは

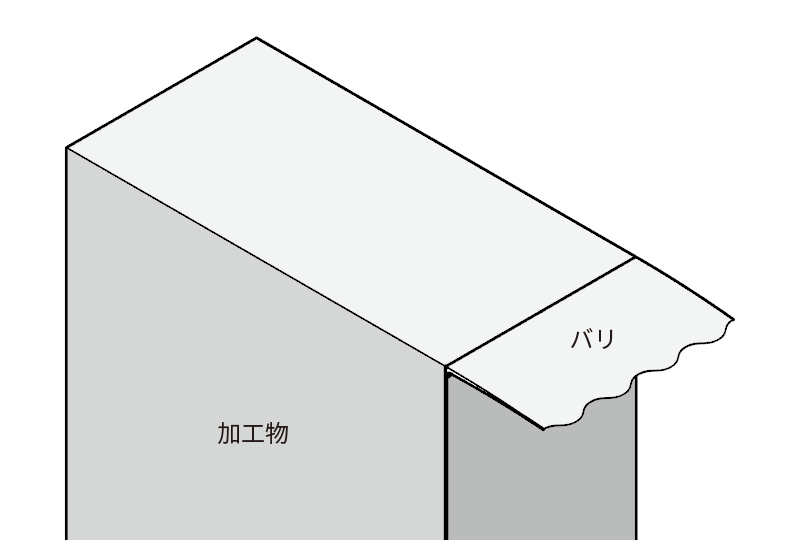

バリは、材料を切削したり切断したりした際に、材料のエッジに発生する、意図しない「出っ張り」や「カエリ」のこと。バリはそのままにしてしまうと、組み立て工程でのケガや、組み付け不良など、さまざまトラブルを引き起こすため、面取りやバリ取りによる確実な除去が必要です。

◎JIS B0051-2004の定義

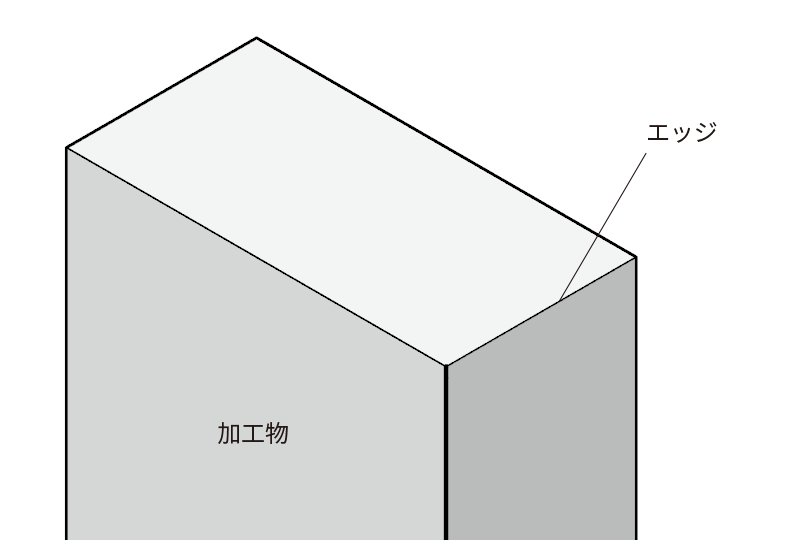

エッジ(edge):二つの面の交わり部

バリ(burr):かどのエッジにおける、幾何学的な形状の外側の残留物で、機械加工又は成形工程における部品上の残留物

関連記事:バリ取りツールと砥石について

バリが引き起こす問題

バリは、加工精度や製品寿命の低下、作業者のケガ、不良品の流出など、深刻なトラブルを引き起こします。バリが引き起こす問題には、以下のような事例があげられます。

| 作業者のケガ | 部品のエッジが尖った金属片となるため、ワークの搬送や段取り時に、手や指先を切る恐れがあります |

| 測定精度の低下 | バリが基準面の障害となって、寸法の測定が正しくおこなえません。計測誤差は、

不良品や組み付け不良の原因となります |

| 加工精度の低下 | バイスやクランプでバリを挟み込んでしまうことで、加工ワークが傾いてしまい、

加工不良の原因となってしまいます |

| 作業性の低下 | 軸端やコーナーのバリが部品のはめ合いの邪魔をしてしまい、組み立てに影響を与えてしまいます |

| 動作不良・製品故障 | 摺動部や回転部のバリは、バリの脱落により動作停止や故障などの原因となります |

| ショート | バリや脱落したバリによって、電機部品のショートや絶縁破壊が起こる原因となります |

| 加工外観の不良 | 刃物の研磨バリは、仕上がりを低下させたり刃物の寿命も低下させることがあります |

バリの種類と原因

バリの種類と原因は、加工方法や工程によってさまざまです。

| 種類 | 原因 |

| 切削バリ、研削バリ | 切削加工や研削加工などの機械加工で発生するバリ |

| せん断バリ | プレス・せん断などの塑性加工で発生するバリ |

| 鋳バリ、鋳造バリ、プラスチックバリ、ゴムバリ | 鋳造・樹脂成形のパーティング面に発生するバリ |

| 塑性変形バリ(フラッシュバリ) | 鍛造・転造などの型によって発生するバリ |

| 溶着バリ、付着バリ、溶接バリ、溶断バリ、はんだバリ | 溶接やはんだ付け、メッキや塗装など、凝固によって発生するバリ |

切削バリの種類について

切削バリは、穴あけ加工やフライス加工、タップ加工などの切削加工で発生するバリで、ワークの削り残しや切粉が、押し出されるようにして突き出たものです。

バリのなかでも加工不良やケガの原因となりやすく、切削加工では大きなバリから小さなバリまで、必ず発生するといっても過言ではありません。

バリはその発生過程から「ポアソンバリ」と「ロールオーバーバリ」の大きく2つに分類されます。

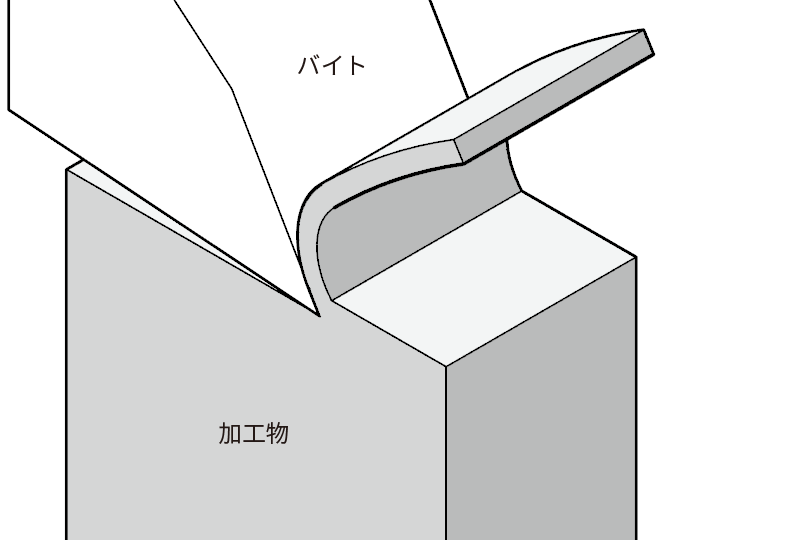

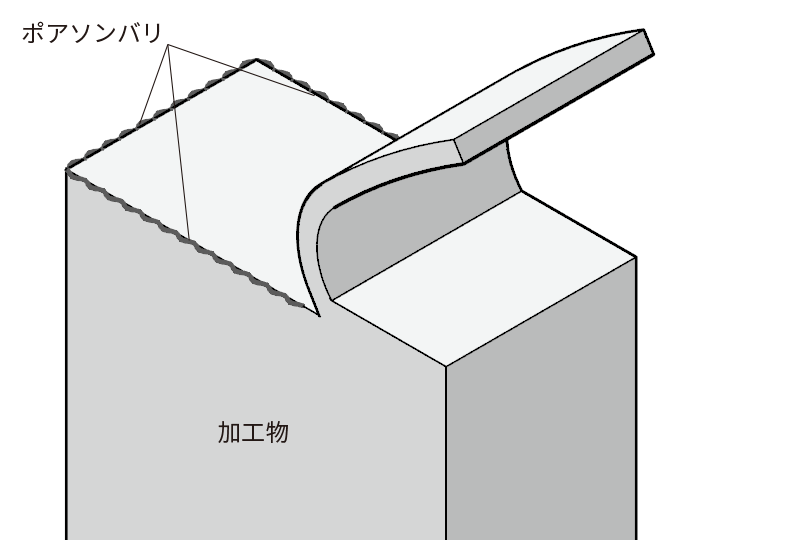

ポアソンバリ

ポアソンバリは、切削工具を切り込んだ際に発生するバリです。切削時に切りきれなかった材料の一部が、外側に押し出されてバリになります。

さらに、切削開始時の「エントランスバリ」、側面に発生する「サイドバリ」があります。

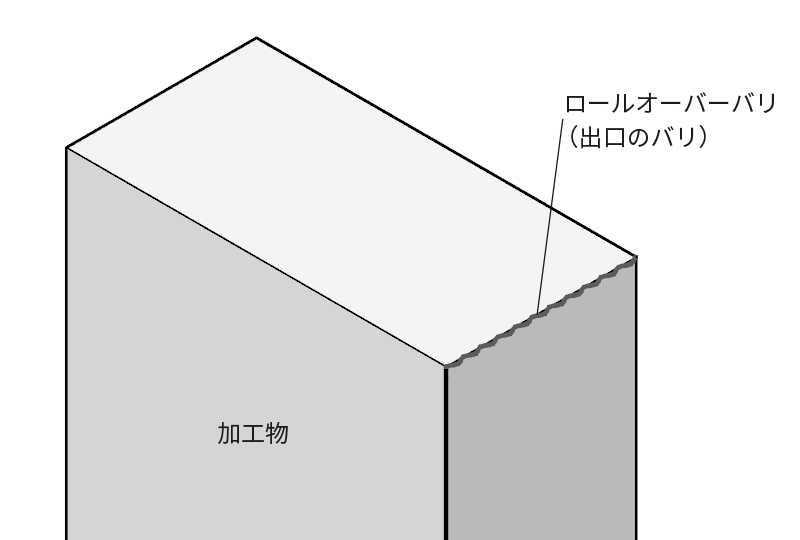

ロールオーバーバリ(引きちぎりバリ)

ロールオーバーバリは、切りくずを排斥する際に発生するバリで、ポアソンバリよりも大きなバリです。工具が材料から離れる際に、切りくずが切削方向へ押し出されるようにしてバリになります。

バリの除去方法

バリの除去方法は、バリ取りツールを使った除去から、砥粒や処理剤を使った除去までさまざまです。材料の材質や加工工程によって、使い分けがされています。

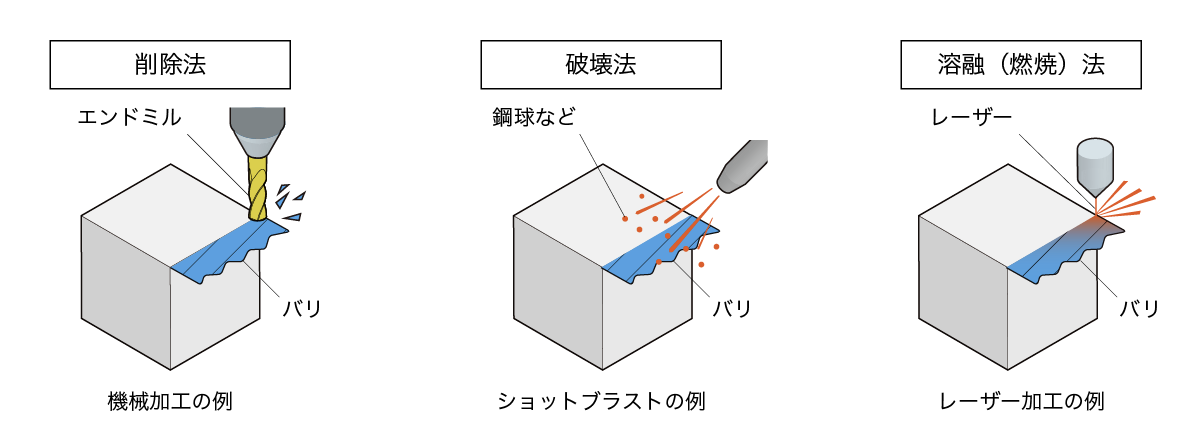

|

削除法 |

工作機械やバリ取りツールを使って、バリを削り取ります

加工例)・機械加工 ・面取りなど 砥粒(とりゅう)加工 エンドミルで削るイメージ |

| 破壊法 | 研磨メディアや流体を利用した衝撃によって、バリを根元から処理します

加工例)・バレル研磨やショットブラストなど |

| 溶融

(燃焼)法 |

燃焼ガスまたはケミカル処理剤によって、バリを処理します

加工例)・熱的加工(瞬間的な加熱でバリを焼ききる) ・化学加工(薬品を使ってバリを溶かす) ・電気化学的加工(電気分解のメカニズムを活用) レーザー(熱)のイメージ |

面取りによるバリの除去

バリの除去のなかでも、切削加工でよく行われているのが「面取り」です。

面取りは、材料を切削した際にできるバリや、尖った角部を削り、角面や丸面に加工すること。面取りを行うことで、バリによるケガや組み付け不良などのトラブルを未然に防ぐことができます。

また穴加工では、穴の入り口を面取りすることで、スムーズな部品の挿入やはめ合いが実現します。

面取りの種類

|

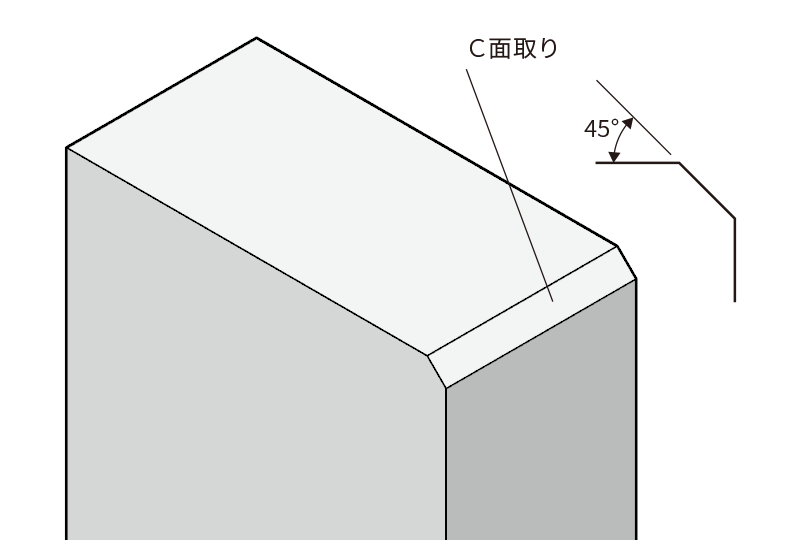

C面取り(Chamfer)

|

角部を斜め45°に削る、最も一般的な面取り方法です。「C**(数字)」と表記

「面取り」と言った場合、ほとんどが「C面取り」を指します |

|

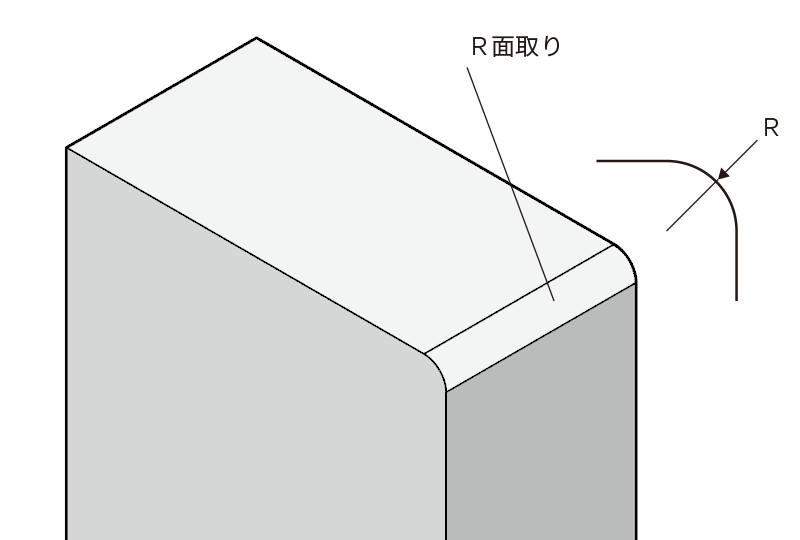

R面取り(Round)

|

角部を丸く削る滑らかな面取り方法です。「R**(数字)」と表記

手触りがよく、最終製品の外装など、実際に人の手に触れる箇所で使われることが多いです |

|

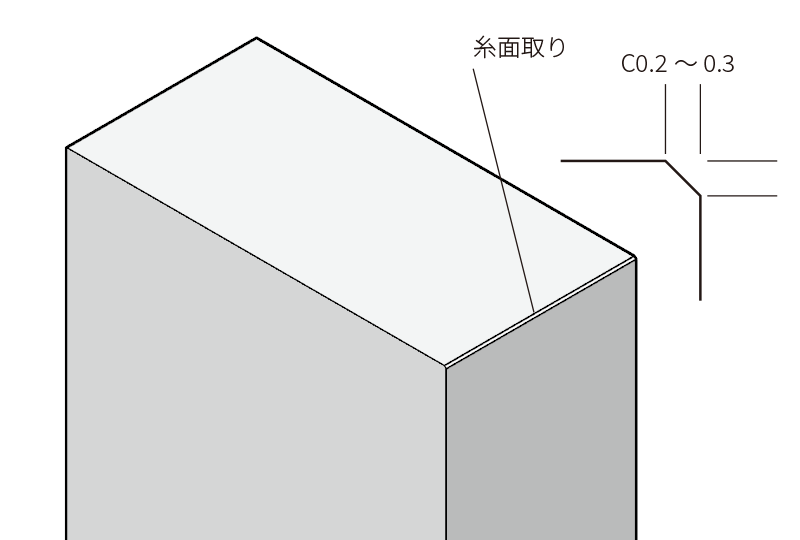

糸面取り

|

C面取り・R面取りよりも、小さな面取りをおこなう面取り方法です

加工時のバリを除去するための面取りで、ケガを防ぐことを目的として指示する場合が多いです 糸面取りは、一般的にC0.2〜0.3程度で加工されます |

バリの発生を防ぐには

バリの発生を防ぐには、設計段階や加工工程において「バリを発生しにくくする」「バリを取りやすくする」工夫が重要ですバリ防止のヒントをご紹介します。

●設計段階でバリを防ぐ

最終製品のスペックや外観に支障のない範囲で設計を見直すことで、バリの発生を防ぐことができます。設計者であっても、加工や材料の知識を身につけることが重要です。

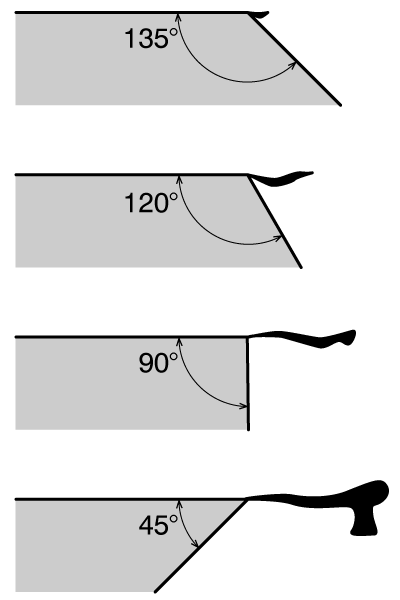

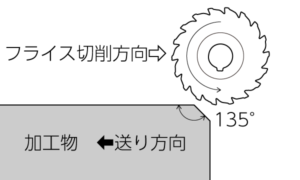

〈エッジ部の設計を見直す〉

エッジ部の交差角を135°以上にすると、切削バリが出にくくなります

〈コーナー部の面取りの設計を見直す〉

コーナー部に面取りの指示を設け、後加工で面取りすることでバリを除去します

〈部品の材質を変更する〉

アルミや銅合金などの軟質材は、大きなバリが発生しやすくなります。伸びの小さな材料に変更することで、バリの発生を抑えることができます

●加工工程でバリを防ぐ

段取りや切削パス、そもそもの加工方法を見直すことで、バリを防ぐことができます。現場オペレータの経験が求められます。

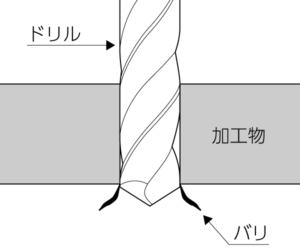

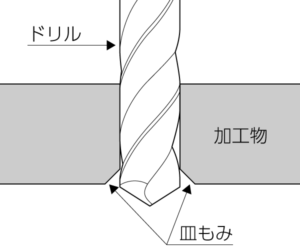

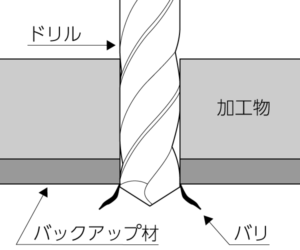

〈穴あけ加工の出口バリを抑える〉

大径ドリルであらかじめ皿もみをして、エッジ角をつけておくことでバリの発生を抑えることができます

バリが問題にならない「バックアップ材側」にバリを出すことも有効です

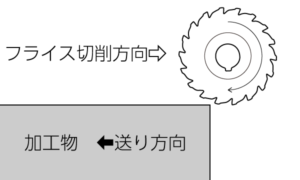

〈切削加工のバリを抑える〉

加工の前工程でエッジ角を付けておくことで、バリの発生を抑えることができます

ダウンカット(加工の進行方向に刃先が切り込む)を使ったり、一度に削る量(切り込み量)を小さくし、切削回数を増やすことも有効です

〈処理しやすい位置にバリを出す〉

バリ取りしやすい位置にバリを出すように加工工程を組むことで、後工程でのバリ取りを楽に行うことができます

〈バリの出ない加工を選ぶ〉

そもそもの加工方法を見直すことで、バリの発生を防止します。バリの出ない加工には、電解加工・放電加工・エッチング・高音波・フォトレジストなどがあります

●工具選定でバリを防ぐ

工具選定においては、バリ取りツールの使用以外にも、バリの発生を抑える方法がいくつかあります。工具とワークの材質相性によっても使い分けが必要になるため、金属材料の幅広い知識が求められます。

関連記事:バリ取りツールと砥石について

〈加工と同時にバリ取りを行う〉

総形バイトやリセッシング工具、リーマなどを使うことで、加工からバリ取りを兼ねた仕上げまで、一気に行うことができます

〈鋭利な工具選定する〉

刃先のすくい角が大きい工具を選定し、バリの発生を防ぎます。

大きなすくい角は切粉を薄くするため、バリが発生しにくくなります。

〈クーラントを使用する〉

工具の加工熱を抑えることで、バリの原因となる金属の溶着や、刃先のチッピング(欠け)を抑えます。